إذا كنت بحاجة إلى أي مساعدة، فلا تتردد في الاتصال بنا

ما هي المكونات الكيميائية الرئيسية لقضبان زجاج الكوارتز؟

المكون الكيميائي الرئيسي لل قضبان زجاج الكوارتز هو ثاني أكسيد السيليكون (SiO₂)، الذي عادة ما تكون درجة نقاوته أعلى من 99.9%، ويمكن أن يصل زجاج الكوارتز عالي النقاء إلى 99.9999% (درجة 6N).

1. التركيب الجزيئي لثاني أكسيد السيليكون (SiO₂)

السبب الأساسي الذي يجعل قضبان زجاج الكوارتز تتمتع بخصائص فيزيائية وكيميائية ممتازة هو التركيب الجزيئي الخاص لثاني أكسيد السيليكون. على عكس الزجاج العادي، فإن البنية المجهرية لزجاج الكوارتز تقدم ميزة شبيهة بالشبكة مستقرة للغاية، والتي تحدد بشكل مباشر الخصائص الحرارية والبصرية والميكانيكية للمادة.

على المستوى الذري، الوحدة الهيكلية الأساسية لثاني أكسيد السيليكون هي رباعي السطوح السيليكون والأكسجين. في هذا الهيكل، توجد ذرة السيليكون في المركز، وأربع ذرات أكسجين موزعة بالتساوي على رؤوس رباعي السطوح. تشكل كل ذرة أكسجين رابطة تساهمية قوية مع ذرة السيليكون المركزية. تتميز طريقة الربط هذه بطاقة ترابط عالية للغاية، مما يجعل الهيكل بأكمله مستقرًا للغاية.

ومن الجدير بالذكر بشكل خاص أن كل ذرة أكسجين عادة ما تشكل جسراً مع ذرتين من السيليكون، وبالتالي تربط رباعيات السطوح السليكون والأكسجين المتجاورة لتشكل بنية شبكة مستمرة ثلاثية الأبعاد. يوفر وضع الاتصال الفريد هذا لزجاج الكوارتز قوة ميكانيكية ممتازة وثباتًا كيميائيًا.

الميزة الهيكلية الأكثر بروزًا لزجاج الكوارتز هي طبيعته غير المتبلورة. على الرغم من أن ترتيب رباعيات السطوح السيليكون-الأكسجين في النطاق المحلي يظل منظمًا، إلا أن الترتيب المكاني لهذه رباعيات السطوح مضطرب تمامًا من المقياس العياني. هذه الميزة الهيكلية تجعل زجاج الكوارتز متناحي الخواص في الخصائص الفيزيائية، أي أن خصائصه لا تتغير مع اتجاه القياس.

بالمقارنة مع الكوارتز البلوري، فإن الهيكل غير المتبلور يجعل زجاج الكوارتز ليس له نقطة انصهار واضحة، ولكنه يلين تدريجيًا أثناء التسخين، وهو أمر له أهمية كبيرة في التطبيقات العملية.

مقارنة زجاج الكوارتز مع الكوارتز البلوري يمكن أن نفهم خصائصه الهيكلية بشكل أكثر وضوحًا. يتم ترتيب رباعيات السطوح السيليكون والأكسجين في الكوارتز البلوري وفقًا لقواعد النظام البلوري السداسي الصارمة لتشكيل بنية بلورية مرتبة طويلة المدى. هذا الترتيب المنظم يجعل الكوارتز البلوري يظهر تباين الخواص، مثل ظاهرة الانكسار المزدوج الشهيرة. ومع ذلك، يفتقر زجاج الكوارتز إلى هذا النظام طويل المدى ولا ينتج انكسارًا مزدوجًا، مما يمنحه ميزة فريدة في التطبيقات البصرية.

يحدد الهيكل الخاص للسيليكا بشكل مباشر الخصائص الرئيسية لزجاج الكوارتز. أولاً، يجعل هيكل الشبكة المستمر ثلاثي الأبعاد المادة شفافة للغاية، ويمكنها الحفاظ على نفاذية ممتازة من نطاقات الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء. ثانيًا، يمكن للشبكة المكونة من روابط تساهمية قوية أن تقاوم بفعالية تغيرات الأبعاد الناجمة عن تغيرات درجة الحرارة، مما يمنح المادة معامل تمدد حراري منخفض للغاية. علاوة على ذلك، فإن روابط الأكسجين والسيليكون المستقرة تجعل زجاج الكوارتز خاملًا لمعظم المواد الكيميائية ولن يتآكل إلا بحمض الهيدروفلوريك والقلويات القوية.

في التطبيقات العملية، حتى الكميات الضئيلة من عناصر الشوائب يمكن أن يكون لها تأثير كبير على بنية شبكة السيليكا. على سبيل المثال، عندما تحل أيونات الألومنيوم محل أيونات السيليكون وتدخل الشبكة، ستحدث عيوب هيكلية، مما يؤدي إلى انخفاض نفاذية الأشعة فوق البنفسجية للمادة. وبالمثل، فإن إدخال أيونات الفلزات القلوية سوف يقطع شبكة روابط السيليكون والأكسجين ويقلل بشكل كبير من مقاومة المادة لدرجات الحرارة العالية. لذلك، في التطبيقات عالية الأداء، يجب التحكم بدقة في نقاء المواد الخام لضمان سلامة هيكل شبكة السيليكا.

2. الفرق بين قضيب زجاج الكوارتز والمواد الزجاجية الأخرى

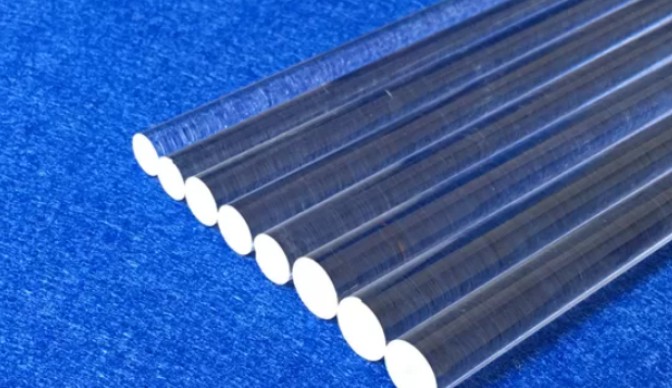

من التركيبة الأساسية للمادة، قضيب زجاج الكوارتز يتكون بالكامل تقريبًا من ثاني أكسيد السيليكون النقي. هذا النقاء العالي للغاية يجعلها تشكل شبكة ثلاثية الأبعاد مستمرة وموحدة في البنية المجهرية. في المقابل، الزجاج العادي مثل زجاج الصودا والجير أكثر تعقيدًا في التركيب، ويحتوي على كمية كبيرة من الأكاسيد المعدلة بالإضافة إلى ثاني أكسيد السيليكون.

على الرغم من أن هذه المكونات المضافة تعمل على تحسين أداء معالجة الزجاج العادي، إلا أنها تغير أيضًا بشكل أساسي الخصائص الأساسية للمادة. يحتوي زجاج البورسليكات، كنوع شائع آخر، على تركيبة بين الاثنين، ويتم الحصول على أداء متوازن نسبيًا عن طريق إضافة أكسيد البورون.

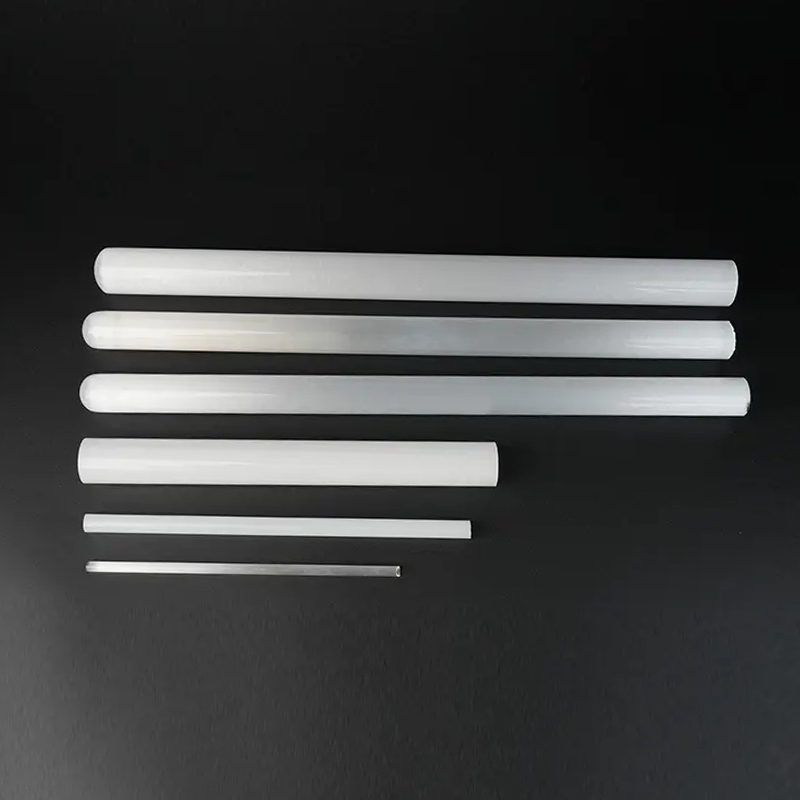

فيما يتعلق بالخصائص الحرارية، فإن قضبان زجاج الكوارتز تظهر ثباتًا ممتازًا. بسبب هيكل ثاني أكسيد السيليكون النقي وقوة الترابط القوية بين السيليكون والأكسجين، يمكن لزجاج الكوارتز أن يتحمل درجات الحرارة العالية للغاية دون تليين أو تشوه. هذه الخاصية تجعلها خيارًا مثاليًا للتجارب ذات درجات الحرارة العالية والتطبيقات الصناعية.

يبدأ الزجاج العادي في التليين عند درجات حرارة منخفضة نسبيًا، مما يحد بشدة من استخدامه في البيئات ذات درجات الحرارة المرتفعة. على الرغم من أن زجاج البورسليكات قد حسن مقاومة الحرارة إلى حد ما، إلا أنه لا يزال غير قادر على الوصول إلى مستوى زجاج الكوارتز.

قضبان زجاج الكوارتز تتميز بخصائص نقل الضوء ممتازة للغاية نظرًا لتركيبتها النقية للغاية وبنيتها الموحدة. لا يمكنها نقل الضوء المرئي فحسب، بل تسمح أيضًا للأشعة فوق البنفسجية والأشعة تحت الحمراء بالمرور بسلاسة. يصعب على المواد الزجاجية الأخرى تحقيق قدرة نقل الضوء واسعة النطاق.

يحتوي الزجاج العادي على أيونات وشوائب معدنية مختلفة، مما له تأثير حجب واضح جدًا للأشعة فوق البنفسجية، مما يجعله غير قادر تمامًا على استبدال زجاج الكوارتز في التطبيقات التي تتطلب انتقال الأشعة فوق البنفسجية. على الرغم من أن الخصائص البصرية لزجاج البورسليكات أفضل من الزجاج العادي، إلا أن نفاذية الضوء في منطقة الأشعة فوق البنفسجية لا تزال أقل من زجاج الكوارتز.

فيما يتعلق بالثبات الكيميائي، فإن قضبان زجاج الكوارتز تؤدي أيضًا أداءً رائعًا. يتمتع بمقاومة قوية لمعظم المواد الحمضية ولن يتآكل إلا بواسطة عدد قليل من المواد شديدة التآكل مثل حمض الهيدروفلوريك. هذه المقاومة الممتازة للتآكل تجعلها تستخدم على نطاق واسع في الصناعة الكيميائية. الاستقرار الكيميائي للزجاج العادي ضعيف نسبيا، وخاصة في البيئات القلوية. على الرغم من تحسن المقاومة الكيميائية لزجاج البورسليكات، إلا أنها لا تزال غير قابلة للمقارنة بزجاج الكوارتز.

من الناحية المجهرية، هناك ميزة أخرى مهمة لزجاج الكوارتز وهي معامل التمدد الحراري المنخفض للغاية. وهذا يعني أن حجم زجاج الكوارتز بالكاد يتغير بشكل ملحوظ عندما تتغير درجة الحرارة. هذه الخاصية تجعلها غير قابلة للاستبدال في الأجهزة البصرية الدقيقة والبيئات ذات التغيرات الجذرية في درجات الحرارة. يتمتع الزجاج العادي بتمدد حراري أكبر بكثير، مما قد يسبب الإجهاد وحتى التشقق عندما تتقلب درجة الحرارة. يقلل زجاج البورسليكات من التمدد الحراري من خلال تركيبة تركيبية خاصة، لكنه لا يزال لا يؤدي أداءً جيدًا مثل زجاج الكوارتز.

في سيناريوهات التطبيق الفعلية، تحدد اختلافات الأداء هذه بشكل مباشر المجالات القابلة للتطبيق للمواد الزجاجية المختلفة. تُستخدم قضبان زجاج الكوارتز على نطاق واسع في المجالات المتطورة مثل تصنيع أشباه الموصلات والبصريات الدقيقة وتجارب درجات الحرارة العالية نظرًا لأدائها الشامل الممتاز.

يستخدم الزجاج العادي بشكل رئيسي في الضروريات اليومية ومجالات البناء. مزاياها منخفضة التكلفة وسهلة المعالجة. لقد وجد زجاج البورسليكات مكانته الخاصة في السوق ويستخدم في أدوات المختبرات وبعض المصابيح الخاصة.

| فئة الأداء | قضيب زجاج الكوارتز | الزجاج العادي (زجاج الصودا والجير) | زجاج البورسليكات |

| تكوين المواد | يتكون بالكامل تقريبًا من ثاني أكسيد السيليكون النقي (SiO₂)، وله بنية موحدة | يحتوي على كمية كبيرة من الصوديوم والكالسيوم وأكاسيد أخرى ذات تركيب معقد | يحتوي على ثاني أكسيد السيليكون وأكسيد البورون (B₂O₃)، مع تركيب بينهما |

| الخصائص الحرارية | ثبات حراري ممتاز، يمكنه تحمل درجات الحرارة العالية للغاية دون تليين | ثبات حراري ضعيف، سهل التليين عند درجات حرارة منخفضة | يتمتع بثبات حراري جيد، ولكنه ليس بجودة زجاج الكوارتز |

| نفاذية الضوء | نفاذية الضوء العالية، يمكنها تمرير الضوء المرئي والأشعة فوق البنفسجية والأشعة تحت الحمراء | نفاذية منخفضة للضوء، حجب واضح للأشعة فوق البنفسجية | يتمتع بنفاذية ضوء أفضل من الزجاج العادي، ولكنه لا يزال أقل نفاذية للأشعة فوق البنفسجية من زجاج الكوارتز |

| الاستقرار الكيميائي | خامل كيميائيًا للغاية، وحساس فقط للأحماض القوية مثل حمض الهيدروفلوريك | ضعف الاستقرار الكيميائي، من السهل أن تتآكل بواسطة المواد القلوية | يتمتع بثبات كيميائي جيد، ولكنه ليس بجودة زجاج الكوارتز |

| معامل التمدد الحراري | منخفض للغاية (حوالي 1/10 من الزجاج العادي)، وثبات جيد للأبعاد | عالية وسهلة لإنتاج الإجهاد أو التشقق بسبب التغيرات في درجات الحرارة | ويتم تقليل معامل التمدد الحراري بإضافة أكسيد البورون، ولكنه لا يزال أعلى من زجاج الكوارتز |

| مجالات التطبيق الرئيسية | تصنيع أشباه الموصلات، البصريات الدقيقة، تجارب درجات الحرارة العالية | الضروريات اليومية، البناء، الأجهزة العامة | أدوات المختبرات والمصابيح الخاصة وبعض الأجهزة البصرية |

| التكلفة وقابلية المعالجة | التكلفة العالية والمعالجة الصعبة | منخفضة التكلفة، سهلة المعالجة | تكلفة معتدلة وأداء معالجة جيد |

3. عملية إنتاج قضبان زجاج الكوارتز

إنتاج قضبان زجاج الكوارتز هي عملية معقدة تدمج علوم المواد وتكنولوجيا درجات الحرارة العالية والمعالجة الدقيقة. ويكمن جوهر الأمر في كيفية تحويل المواد الخام للسيليكا إلى منتجات على شكل قضبان ذات متطلبات أداء وحجم محددة. يمكن تقسيم عملية الإنتاج بأكملها إلى أربع مراحل رئيسية: معالجة المواد الخام، وقولبة الذوبان، وقولبة الرسم، والمعالجة اللاحقة. تتطلب كل مرحلة رقابة صارمة لضمان جودة المنتج النهائي.

(1). تحضير المواد الخام والمعالجة المسبقة

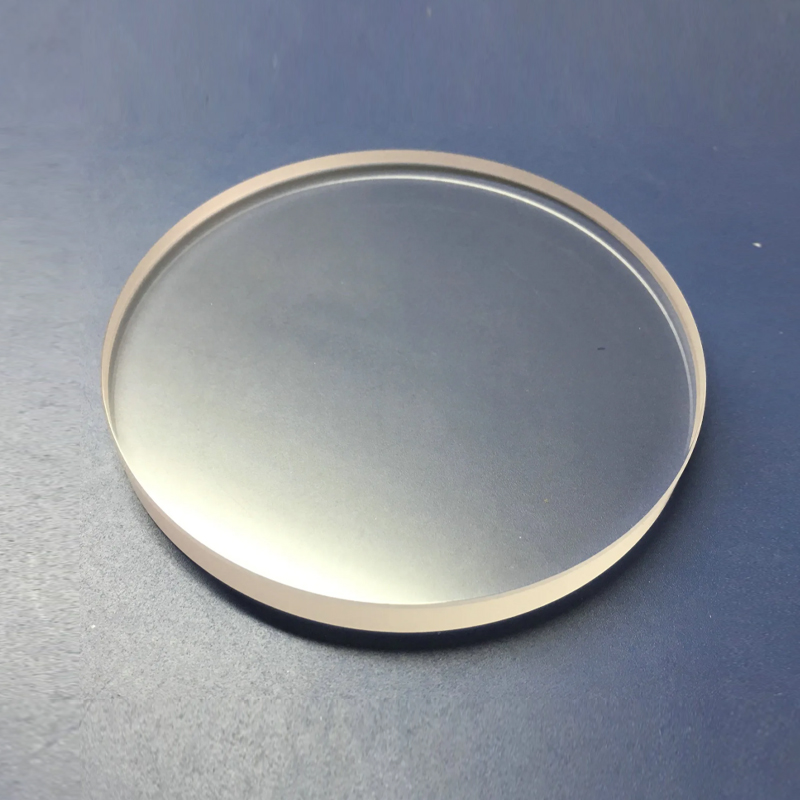

الرابط الأول في إنتاج زجاج الكوارتز هو اختيار المواد الخام وتنقيتها. وفقا لمتطلبات درجة المنتج، يمكن اختيار رمل الكوارتز الطبيعي أو السيليكا الاصطناعية كمواد خام. بالنسبة لقضبان الكوارتز ذات متطلبات النقاء العالية، عادة ما يتم استخدام السيليكا الاصطناعية المحضرة عن طريق ترسيب البخار الكيميائي، ويمكن أن يصل نقاوتها إلى أكثر من 99.9999٪.

تحتاج المواد الخام إلى الخضوع لعمليات تنقية متعددة قبل الدخول في عملية الصهر: أولاً، يتم استخدام التخليل لإزالة الشوائب المعدنية، ثم يتم إجراء المعالجة بالكلور بدرجة حرارة عالية لمزيد من التنقية، وأخيرًا يتم استخدام الفحص الدقيق لضمان حجم الجسيمات الموحد. تؤثر جودة المعالجة في هذه المرحلة بشكل مباشر على الخصائص البصرية والاستقرار الحراري للمنتج النهائي.

(2). عملية ذوبان بدرجة حرارة عالية

الذوبان هو الرابط الأساسي لإنتاج زجاج الكوارتز. حاليًا، يتم استخدام ثلاث تقنيات ذوبان بشكل رئيسي في الصناعة:

الصهر الكهربائي هو عملية الإنتاج الأكثر تقليدية. في بيئة حماية من الفراغ أو الغاز الخامل، يتم إذابة رمل الكوارتز بواسطة قوس عالي الحرارة يتم توليده بواسطة قطب الجرافيت. تتميز هذه الطريقة باستثمار منخفض نسبيًا في المعدات وهي مناسبة لإنتاج قضبان الكوارتز كبيرة الحجم، ولكن قد تبقى كمية صغيرة من شوائب الكربون في المنتج.

تستخدم طريقة تكرير الغاز لهب الهيدروجين والأكسجين كمصدر للحرارة، ويمكن أن تصل درجة الحرارة إلى أكثر من 2000 درجة مئوية. يتم إذابة رمل الكوارتز عالي النقاء في لهب الهيدروجين والأكسجين، ويمكن الحصول على زجاج الكوارتز عالي النقاء للغاية من خلال التحكم الدقيق في درجة حرارة اللهب ووقت الذوبان. هذه الطريقة مناسبة بشكل خاص لإنتاج قضبان الكوارتز ذات الدرجة البصرية، ولكن استهلاك الطاقة مرتفع وكفاءة الإنتاج منخفضة نسبيًا.

يعد ذوبان البلازما تقنية متطورة تم تطويرها في السنوات الأخيرة. إنها تستخدم شعلة البلازما لتوليد درجة حرارة عالية جدًا (تصل إلى 3000 درجة مئوية) لإذابة المواد الخام على الفور. وتتمثل ميزة هذه الطريقة في أنها يمكن أن تنتج زجاج كوارتز عالي النقاء، وهو خالٍ تقريبًا من الهيدروكسيل والشوائب الأخرى، وهو مناسب بشكل خاص لتطبيقات أشباه الموصلات والألياف الضوئية، ولكن المعدات معقدة ومكلفة.

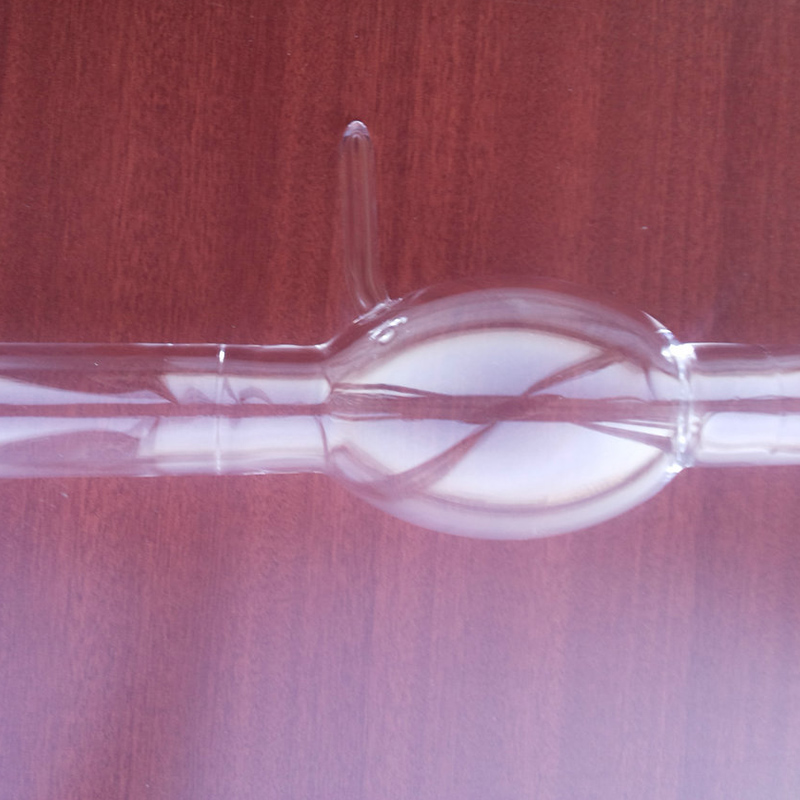

(3). عملية التشكيل والرسم

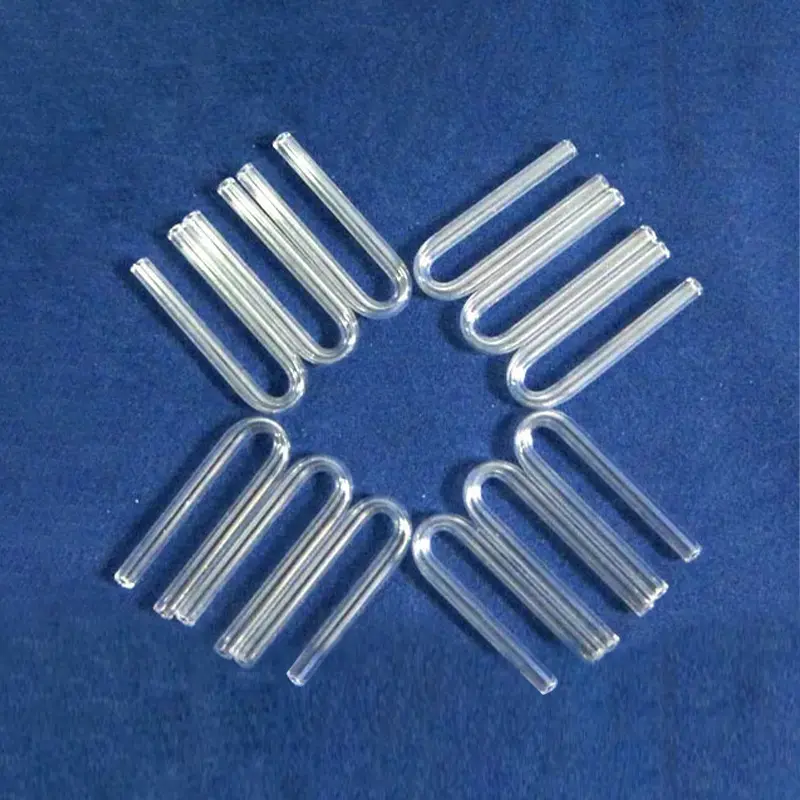

يحتاج زجاج الكوارتز المنصهر إلى أن يتم تشكيله بدقة للحصول على قضبان تلبي المتطلبات. هناك طريقتان رئيسيتان للتشكيل:

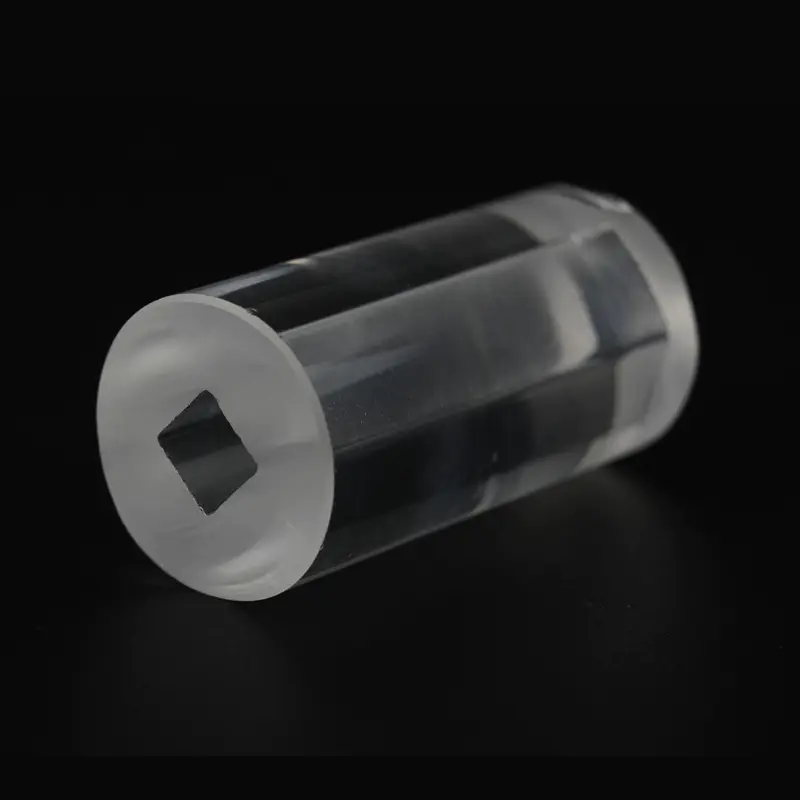

تقوم طريقة قولبة القالب بحقن الكوارتز المنصهر في قالب خاص والحصول على الشكل المطلوب من خلال التحكم الدقيق في معدل التبريد. هذه الطريقة مناسبة لإنتاج قضبان كوارتز ذات قطر كبير، ولكن قد يكون هناك تركيز إجهاد داخل المنتج.

طريقة الرسم المستمر هي عملية الإنتاج الأكثر استخدامًا. يتدفق الكوارتز المنصهر من لوحة تسرب خاصة ويتم سحبه بسرعة ثابتة من خلال نظام جر يتم التحكم فيه بدقة. ومن خلال ضبط سرعة الرسم ودرجة الحرارة، يمكن الحصول على مواصفات مختلفة للمنتجات بأقطار تتراوح من بضعة ملليمترات إلى مئات المليمترات. يجب التحكم بدقة في تدرج درجة الحرارة ومعدل التبريد أثناء عملية الرسم لضمان دقة الأبعاد والجودة الداخلية للقضيب.

(4). معالجة الصلب الدقة

يجب أن يخضع قضيب الكوارتز المشكل حديثًا لعملية تلدين صارمة للتخلص من الضغط الداخلي. عادة ما يتم إجراء عملية التلدين في فرن التلدين الخاص، مع التحكم في درجة الحرارة بين 1100-1200 درجة مئوية، ويعتمد وقت العزل على حجم القضيب. المفتاح هو التحكم الصارم في معدل التبريد. عادةً ما تكون طريقة التبريد مجزأة. قد يستغرق الأمر عدة أيام من منطقة درجة الحرارة المرتفعة إلى منطقة درجة الحرارة المنخفضة. التلدين المثالي يمكن أن يحسن بشكل كبير الاستقرار الحراري والقوة الميكانيكية لقضيب الكوارتز.

(5). مرحلة ما بعد المعالجة والتشطيب

يحتاج قضيب الكوارتز الملدن أيضًا إلى المرور عبر عمليات تصنيع دقيقة متعددة:

تشتمل عملية التصنيع على الطحن الأسطواني، وطحن الوجه النهائي، وما إلى ذلك لضمان دقة الأبعاد والانتهاء من السطح. بالنسبة لقضبان الكوارتز ذات المتطلبات الخاصة، قد تكون هناك حاجة إلى معالجة معقدة مثل الحفر والحز.

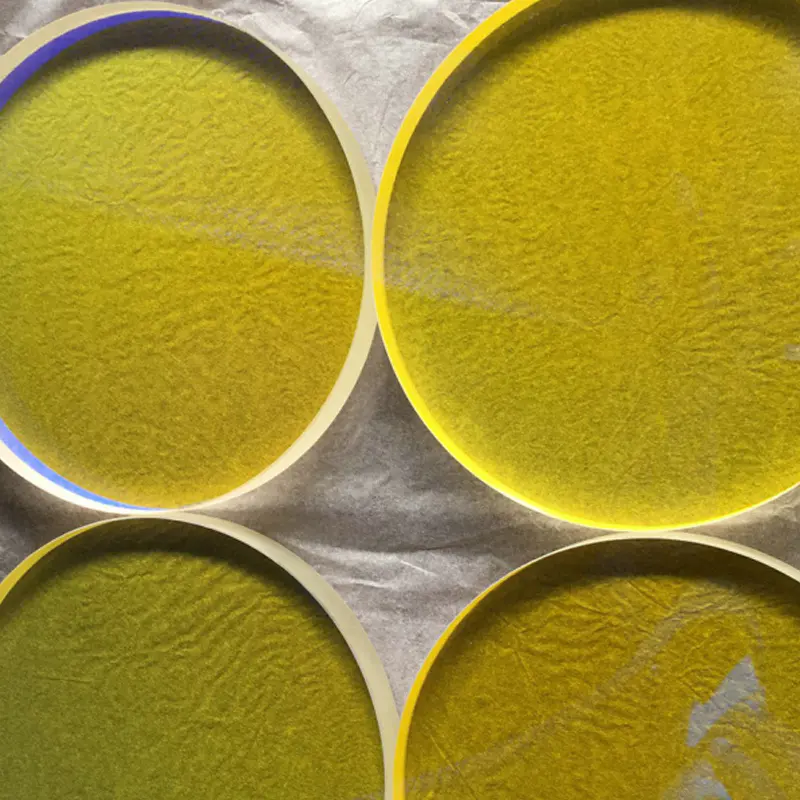

تعد معالجة الأسطح خطوة أساسية لتحسين الأداء، بما في ذلك عمليات مثل التلميع بالنار والنقش الكيميائي. يستخدم التلميع بالنار لهبًا عالي الحرارة لإذابة السطح بشكل دقيق للحصول على سطح أملس بصريًا؛ يتم استخدام النقش الكيميائي لإزالة الطبقة التالفة أثناء المعالجة وتحسين القوة.

قد تشمل المعالجات الخاصة ما يلي: الأشعة فوق البنفسجية لتحسين الخصائص البصرية، أو المعالجة الحرارية بدرجة حرارة عالية لتقليل محتوى الهيدروكسيل، أو طلاء السطح لتعزيز وظائف محددة وفقًا لمتطلبات التطبيق.

6. فحص ومراقبة الجودة

يحتاج قضيب الكوارتز النهائي إلى المرور عبر سلسلة من عمليات فحص الجودة الصارمة قبل مغادرة المصنع. تغطي عناصر الفحص هذه العديد من مؤشرات الأداء الرئيسية للمادة، مثل البصريات والفيزياء والحرارة والكيمياء. في اختبار الأداء البصري، سيستخدم الفنيون مقياسًا ضوئيًا دقيقًا لقياس خصائص النفاذية لقضيب الكوارتز عند أطوال موجية مختلفة، مع إيلاء اهتمام خاص لأداء النفاذية في نطاقات الأشعة فوق البنفسجية والأشعة تحت الحمراء.

وفي الوقت نفسه، سيتم استخدام مقاييس التداخل الليزرية وغيرها من المعدات للكشف عن توحيد معامل الانكسار لضمان أن الأداء البصري لقضيب الكوارتز بأكمله يلبي متطلبات التصميم. تعتبر بيانات الاختبار البصري هذه ضرورية لتحديد ما إذا كان قضيب الكوارتز مناسبة للأنظمة البصرية الدقيقة.

يعد الكشف عن دقة الأبعاد الهندسية هو الرابط الأساسي لمراقبة الجودة. سيستخدم المفتشون الفرجار والميكروميترات وأدوات القياس الأخرى عالية الدقة لقياس الأبعاد الأساسية لقضيب الكوارتز، مثل القطر والطول والاستدارة. بالنسبة للتطبيقات عالية الطلب، يمكن أيضًا استخدام آلة قياس ثلاثية الإحداثيات للكشف عن الأبعاد بشكل أكثر دقة لضمان التحكم في التسامح الهندسي لقضيب الكوارتز ضمن النطاق المسموح به. يرتبط هذا الاختبار ارتباطًا مباشرًا بدقة مطابقة قضيب الكوارتز في عملية التجميع والاستخدام اللاحقة.

يتم إكمال فحص العيوب الداخلية بشكل أساسي بواسطة معدات الاختبار الاحترافية. وتشمل الطرق الشائعة المراقبة بالمجهر الضوئي، والكشف عن العيوب بالأشعة السينية، والاختبار بالموجات فوق الصوتية. يمكن لطرق الكشف هذه أن تحدد بدقة العيوب مثل الفقاعات والشوائب والشقوق وما إلى ذلك التي قد تكون موجودة داخل قضيب الكوارتز، وتحديد درجة المنتج وفقًا لحجم وكمية وتوزيع العيوب. خاصة بالنسبة لقضبان الكوارتز من الدرجة البصرية وأشباه الموصلات، تكون معايير التحكم في العيوب الداخلية أكثر صرامة، ولا تتطلب عادةً أي عيوب مرئية على الإطلاق.

يتضمن اختبار الأداء الحراري بشكل أساسي عنصرين مهمين: اختبار معامل التمدد الحراري واختبار مقاومة الصدمات الحرارية. يستخدم اختبار معامل التمدد الحراري محللًا ميكانيكيًا حراريًا لقياس التغيرات الأبعاد لقضيب الكوارتز عند درجات حرارة مختلفة. اختبار مقاومة الصدمات الحرارية هو تبديل قضيب الكوارتز بسرعة بين بيئات درجة الحرارة العالية والمنخفضة لمراقبة مقاومته للتشقق. تعتبر بيانات الأداء الحراري هذه ذات قيمة مرجعية كبيرة لتقييم موثوقية قضبان الكوارتز في بيئات تغير درجات الحرارة.

يقوم اختبار الثبات الكيميائي بشكل أساسي بتقييم مدى تحمل قضبان الكوارتز في البيئات الكيميائية المختلفة. تشمل طرق الاختبار الشائعة غمر عينات قضبان الكوارتز في المحاليل الحمضية والقلوية بتركيزات مختلفة، ومراقبة تغيرات سطحها، وقياس تغيرات الوزن وتغيرات خشونة السطح قبل وبعد الغمر.

من بينها، اختبار المقاومة لحمض الهيدروفلوريك مهم بشكل خاص، لأن زجاج الكوارتز معرض بشكل خاص للتآكل في بيئة حمض الهيدروفلوريك. من خلال اختبارات الجودة الشاملة هذه، يمكن التأكد من أن كل قضيب كوارتز يتم شحنه من المصنع يلبي معايير الجودة الصارمة ويلبي المتطلبات الخاصة لسيناريوهات التطبيق المختلفة.

7. مجالات التطبيق قضبان زجاج الكوارتز

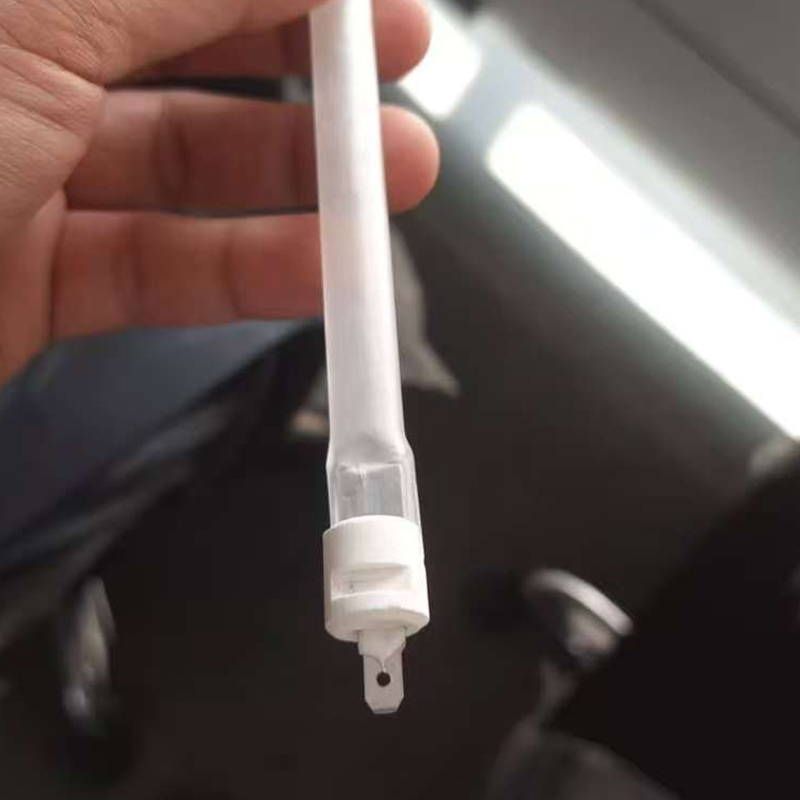

في مجال الهندسة البصرية، تلعب قضبان زجاج الكوارتز دورًا حيويًا. نظرًا لنفاذية الضوء ذات النطاق الكامل الممتازة للأشعة فوق البنفسجية والمرئية والأشعة تحت الحمراء، فهي مادة مثالية لتصنيع المكونات البصرية عالية الدقة. في تطبيقات تكنولوجيا الليزر، غالبًا ما تُستخدم قضبان الكوارتز كوسائط تجويف رنانة ونوافذ بصرية لليزر، خاصة في ليزر ثاني أكسيد الكربون عالي الطاقة، حيث يمكن لقضبان الكوارتز أن تتحمل طاقة ليزر قوية للغاية دون ضرر.

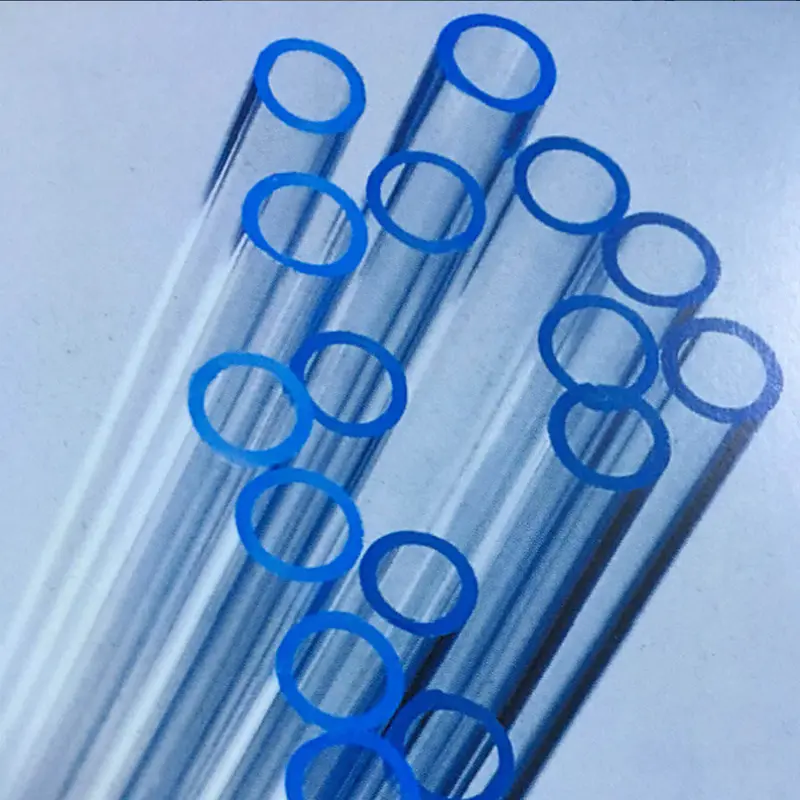

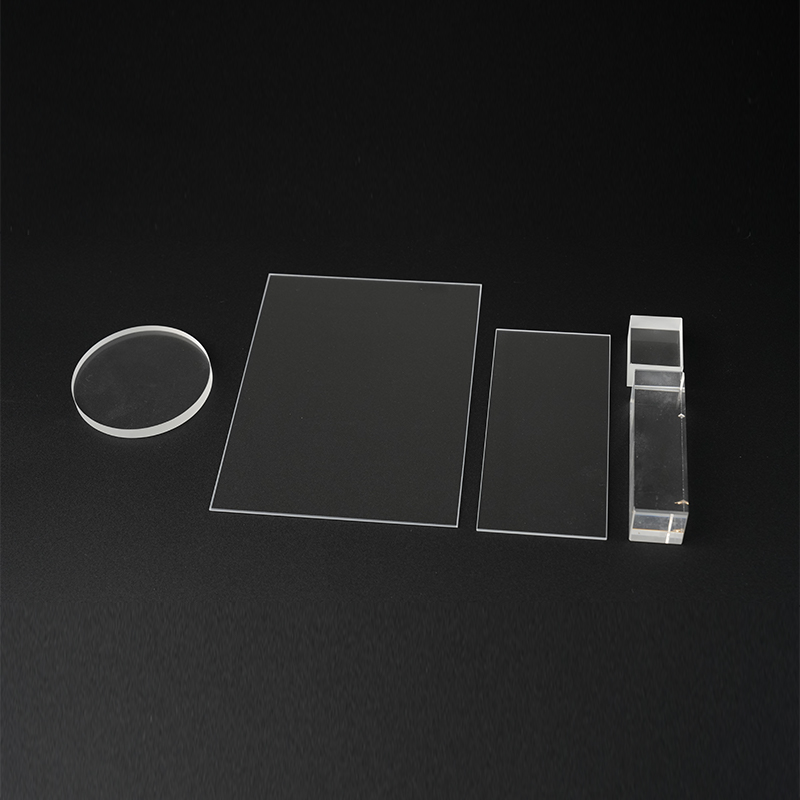

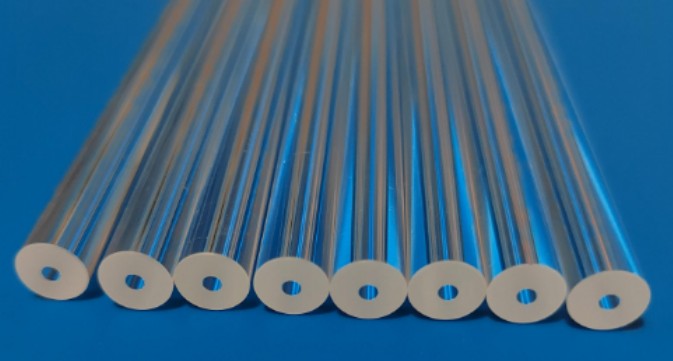

في أنظمة اتصالات الألياف الضوئية، يتم رسم قضبان زجاج الكوارتز فائقة النقاء بدقة لتشكيل تشكيلات الألياف الضوئية، والتي تعد المواد الخام الأساسية لتصنيع ألياف الاتصالات الضوئية. في صناعة الأجهزة البصرية، تتم معالجة قضبان الكوارتز إلى عدسات ومنشورات ونوافذ بصرية مختلفة، والتي تستخدم على نطاق واسع في المعدات البصرية عالية الدقة مثل أجهزة قياس الطيف والمجاهر.

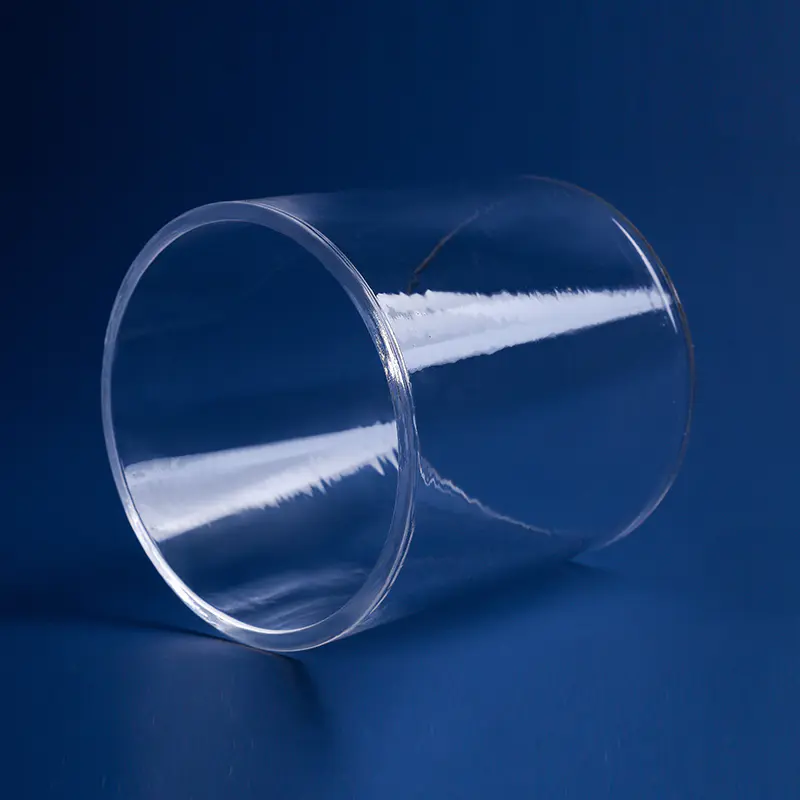

تعتمد صناعة أشباه الموصلات بشكل خاص على قضبان زجاج الكوارتز. أثناء عملية تصنيع الرقاقة، يتم تصنيع قضبان الكوارتز إلى أشكال مختلفة من حاملات الرقاقة وأنابيب الانتشار ومكونات غرفة التفاعل. تحتاج هذه المكونات إلى تحمل بيئة درجة الحرارة المرتفعة في عملية تصنيع أشباه الموصلات، ويجب أن تضمن عدم إدخال أي شوائب ملوثة.

في تكنولوجيا الطباعة الحجرية المتقدمة بالأشعة فوق البنفسجية (EUV)، أصبحت المكونات البصرية المصنوعة من زجاج الكوارتز هي المفتاح لتحقيق دقة الطباعة الحجرية على مستوى النانو بسبب معامل التمدد الحراري المنخفض للغاية والتوحيد البصري الممتاز. بالإضافة إلى ذلك، تُستخدم قضبان زجاج الكوارتز أيضًا على نطاق واسع في نوافذ المراقبة وخطوط أنابيب توصيل الغاز وأجزاء أخرى من معدات أشباه الموصلات بسبب خمولها الكيميائي.

تستخدم الصناعة الكيميائية بشكل كامل مقاومة التآكل قضبان زجاج الكوارتز . في المفاعلات الكيميائية في البيئات الحمضية القوية، يمكن لنوافذ المراقبة الكوارتز أن تتحمل مختلف التآكلات الحمضية القوية باستثناء حمض الهيدروفلوريك لفترة طويلة. غالبًا ما تكون خطوط أنابيب توصيل الوسائط المسببة للتآكل وقضبان التحريك والمكونات الأخرى في الإنتاج الكيميائي مصنوعة من زجاج الكوارتز.

ومن الجدير بالذكر بشكل خاص أنه في تجارب التفاعل الكيميائي ذات درجة الحرارة العالية والضغط العالي، يمكن لأوعية تفاعل الكوارتز أن تتحمل درجات الحرارة القاسية والبيئات الكيميائية في نفس الوقت، مما يوفر ظروفًا تجريبية موثوقة للباحثين. أداء زجاج الكوارتز أفضل بكثير من الزجاج العادي ومعظم المواد المعدنية في هذه التطبيقات.

في السنوات الأخيرة، تم استخدام مواد زجاج الكوارتز بشكل متزايد في المجال الطبي والصحي. فيما يتعلق بالمعدات الطبية، تُستخدم قضبان الكوارتز لتصنيع مكونات النقل البصري للمناظير الداخلية، وعناصر توجيه الضوء للأدوات الجراحية بالليزر، وما إلى ذلك. ويضمن توافقها الحيوي الممتاز إمكانية استخدام هذه الأدوات بأمان لعلاج البشر.

في معدات التطهير بالأشعة فوق البنفسجية، يتم استخدام قضبان زجاج الكوارتز عالية النفاذية كمواد للمصابيح لزيادة كفاءة التعقيم. بالإضافة إلى ذلك، في بعض أدوات الاختبار الطبية الدقيقة، تضمن العناصر الضوئية الكوارتز دقة نتائج الاختبار.

الطلب على قضبان زجاج الكوارتز في مجال البحث العلمي والتجربة قوية أيضًا. في تجارب فيزياء الطاقة العالية، تُستخدم قضبان الكوارتز كمكونات مهمة لكاشفات إشعاع شيرينكوف. في أبحاث علوم المواد، توفر بوتقات الكوارتز وأوعية التفاعل بيئة مثالية لتخليق المواد ذات درجة الحرارة العالية.

وفي مجال علوم الفضاء، فإن مقاومة الإشعاع لزجاج الكوارتز تجعله المادة المفضلة للأنظمة البصرية للمركبات الفضائية. غالبًا ما تحتوي تطبيقات البحث العلمي المتطورة هذه على متطلبات شديدة لخصائص المواد، ويمكن لقضبان زجاج الكوارتز دائمًا أداء المهمة بشكل ممتاز.

| مجالات التطبيق | التطبيق الرئيسي | مزايا الأداء الرئيسية | سيناريوهات التطبيق النموذجية |

| الهندسة البصرية | تصنيع مكونات بصرية عالية الدقة | نفاذية عالية في النطاق بأكمله (الأشعة فوق البنفسجية والمرئية والأشعة تحت الحمراء) | مرنان الليزر، النافذة البصرية، العدسة، المنشور، المطياف، المجهر |

| اتصالات الألياف الضوئية | تصنيع بريفورم الألياف الضوئية | فائقة النقاء، التوحيد العالي | نظام اتصالات الألياف الضوئية، ونقل الإشارات لمسافات طويلة |

| صناعة أشباه الموصلات | تصنيع الرقائق، أنابيب الانتشار، مكونات غرفة التفاعل | ارتفاع درجة الحرارة الاستقرار، الخمول الكيميائي، انخفاض معامل التمدد الحراري | الطباعة الحجرية فوق البنفسجية القصوى (EUV)، حامل الرقاقة، نافذة المراقبة، خط أنابيب توصيل الغاز |

| الصناعة الكيميائية | المفاعلات الكيميائية، أنابيب التوصيل، قضبان التحريك | مقاومة للتآكل الحمضي القوي (باستثناء حمض الهيدروفلوريك) | مفاعل في بيئة حمضية قوية، ونظام توصيل الوسائط المسببة للتآكل |

| الرعاية الطبية والصحية | مكونات النقل البصري بالمنظار والأدوات الجراحية بالليزر | التوافق الحيوي، نفاذية عالية | معدات التطهير بالأشعة فوق البنفسجية، معدات الاختبارات الطبية، معدات الجراحة بالليزر |

| البحث العلمي والتجربة | أجهزة الكشف عن فيزياء الطاقة العالية، وحاويات تصنيع المواد | مقاومة درجات الحرارة العالية، مقاومة الإشعاع، الاستقرار العالي | كاشف الإشعاع شيرنكوف، تركيب المواد ذات درجات الحرارة المرتفعة، النظام البصري للمركبات الفضائية |

+86-0515-86223369

+86-0515-86223369  {:قبل}

{:قبل}