إذا كنت بحاجة إلى أي مساعدة، فلا تتردد في الاتصال بنا

ما هي المزايا الأساسية لبوتقات الكوارتز مقارنة ببوتقات السيراميك أو الجرافيت؟

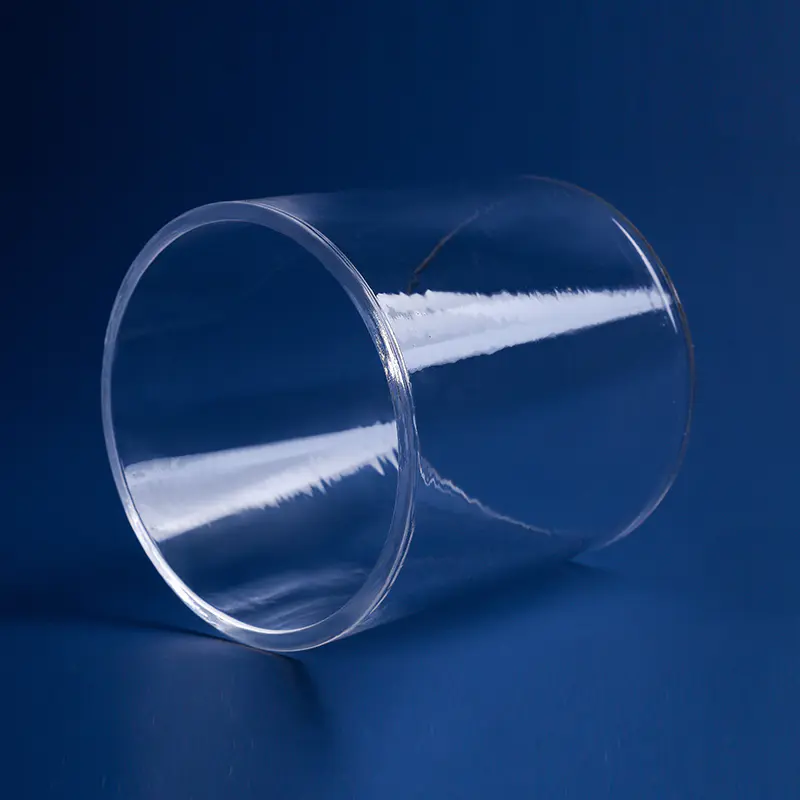

بوتقة الكوارتز عبارة عن حاوية خاصة مقاومة لدرجات الحرارة العالية مصنوعة من ثاني أكسيد السيليكون عالي النقاء، والذي يلعب دورًا لا يمكن الاستغناء عنه في الصهر بدرجة الحرارة العالية ونمو البلورات وتنقية المواد. باعتبارها مادة مستهلكة وظيفية مهمة في الصناعة الحديثة، تلعب بوتقة الكوارتز دورًا رئيسيًا في الصناعات الكهروضوئية وأشباه الموصلات والزجاج البصري وغيرها من الصناعات بخصائصها الفيزيائية والكيميائية الفريدة.

1. الخصائص الأساسية لبوتقة الكوارتز

خصائص المواد

المادة الخام الأساسية لبوتقة الكوارتز هي ثاني أكسيد السيليكون عالي النقاء. نقائه هو مؤشر رئيسي لقياس جودة وأداء بوتقة الكوارتز، وله تأثير حاسم على الاستقرار والخمول الكيميائي وعمر الخدمة للبوتقة في بيئة درجة الحرارة المرتفعة.

في المجالات الصناعية العادية، مثل صناعة الزجاج وحرق السيراميك وغيرها من الصناعات، تكون متطلبات النقاء لبوتقات الكوارتز فضفاضة نسبيًا، ولكن عادةً يجب أن تصل إلى أكثر من 99.9٪. يمكن لبوتقات الكوارتز بهذا المستوى من النقاء أن تلبي المتطلبات الأساسية للحاويات ذات درجة الحرارة العالية في عمليات الإنتاج الصناعي العامة، مثل تحمل درجة حرارة عالية معينة ومقاومة التآكل بسبب المواد الكيميائية الشائعة.

في سيناريوهات التطبيق هذه، يتم استخدام بوتقات الكوارتز بشكل أساسي لحفظ المواد الخام من الزجاج المنصهر، وملاط السيراميك والمواد الأخرى. يمكن أن يضمن نقاوتها أنه في درجات الحرارة المنخفضة نسبيًا وأوقات التسخين القصيرة، لن يكون هناك أي آثار سلبية كبيرة على جودة المنتج بسبب وجود الشوائب.

ومع ذلك، في مجالات التكنولوجيا المتطورة مثل أشباه الموصلات والخلايا الكهروضوئية، وصلت متطلبات النقاء لبوتقات الكوارتز إلى مستوى متطلب تقريبًا. نقاء السيليكا في بوتقات كوارتز عالية النقاء مرتفع للغاية، ويجب التحكم بشكل صارم في محتوى الشوائب عند مستوى جزء في المليون (جزء في المليون). وذلك لأنه في صناعات أشباه الموصلات والخلايا الكهروضوئية، تكون المواد المعالجة حساسة للغاية للشوائب. حتى الكميات الضئيلة من الشوائب قد تسبب مشاكل خطيرة مثل العيوب البلورية وتدهور الأداء الكهربائي، مما يؤثر على أداء وإنتاجية المنتج النهائي.

على سبيل المثال، أثناء نمو السيليكون البلوري الأحادي، يتم استخدام بوتقة الكوارتز كحاوية لمواد السيليكون. وقد تنتشر الشوائب الموجودة بداخلها إلى بلورة السيليكون، مما يؤثر على نقاء بلورة السيليكون وخواصها الكهربائية، وبالتالي يؤثر على كفاءة تحويل الخلايا الشمسية وأداء الأجهزة شبه الموصلة. لذلك، من أجل تلبية احتياجات هذه الصناعات المتطورة، يتم التحكم بشكل صارم في بوتقات الكوارتز فائقة النقاء من حيث اختيار المواد الخام، ومراقبة عملية الإنتاج، وفحص الجودة لضمان وصول نقائها إلى معايير عالية للغاية.

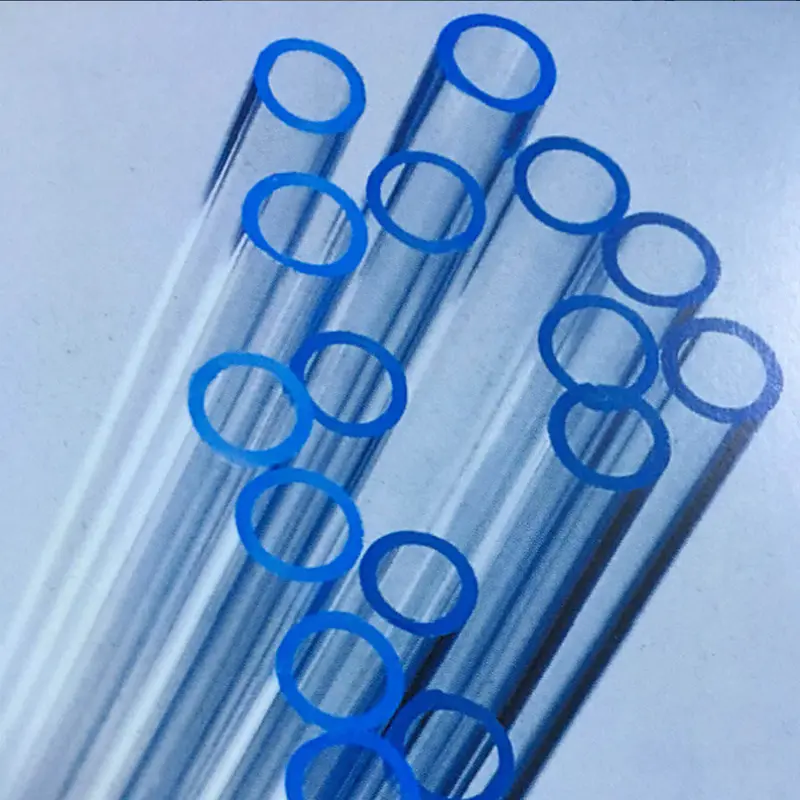

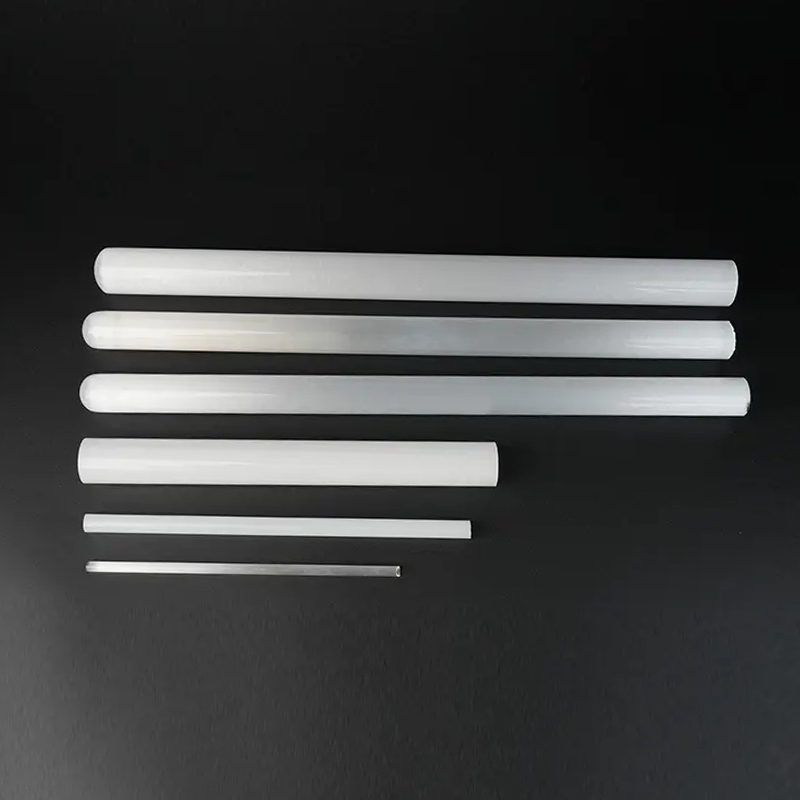

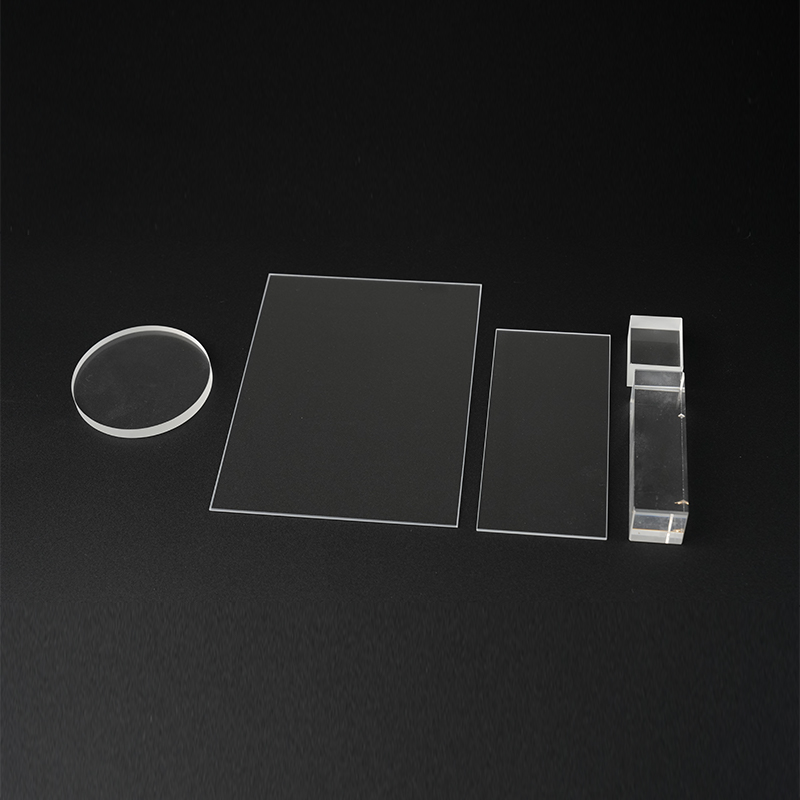

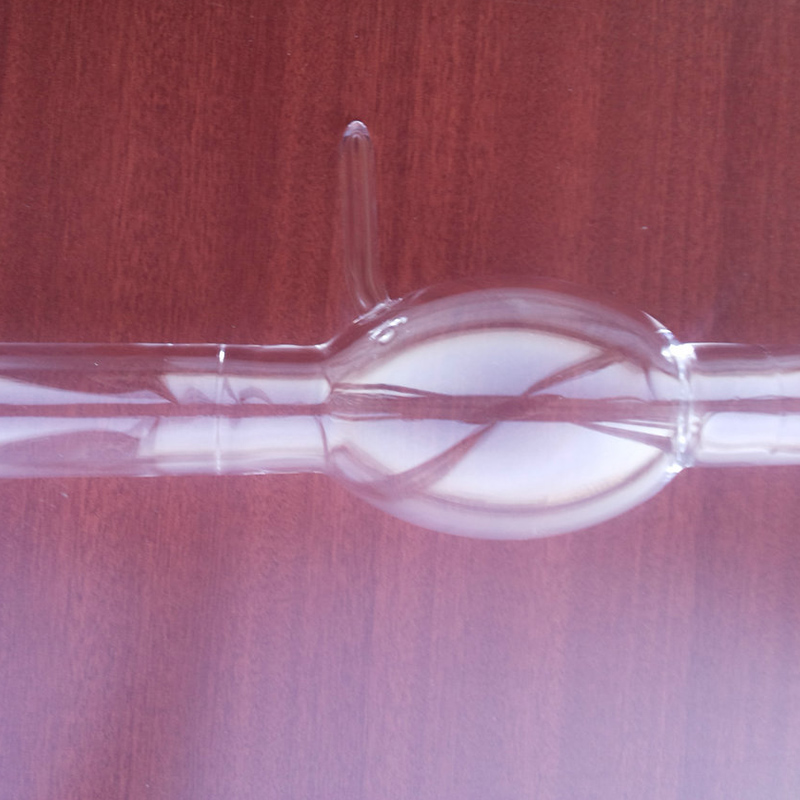

الشكل المادي

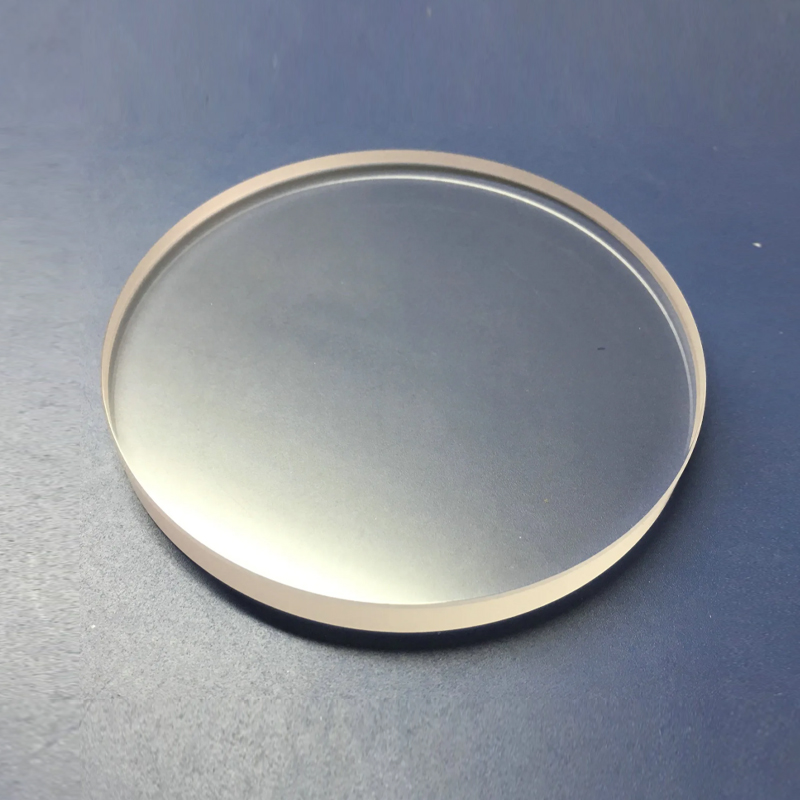

بوتقة الكوارتزs تكون شفافة أو شبه شفافة في المظهر، وترتبط هذه الخاصية البصرية الفريدة ارتباطًا وثيقًا ببنيتها المجهرية الداخلية. عادةً ما تتمتع بوتقات الكوارتز عالية النقاء بشفافية عالية لأنها تحتوي على عدد قليل جدًا من الشوائب الداخلية وبنية بلورية كاملة نسبيًا، ويكون الضوء أقل تناثرًا وامتصاصًا عندما ينتشر في الداخل.

بوتقة الكوارتز عالية الشفافية هذه ليست جميلة في المظهر فحسب، بل يمكنها أيضًا توفير مجال رؤية واضح في بعض التجارب والإنتاج التي تتطلب مراقبة حالة المواد المنصهرة أو عمليات التفاعل، وهو أمر مناسب للمشغلين للمراقبة في الوقت الفعلي.

على العكس من ذلك، إذا كانت بوتقة الكوارتز تحتوي على فقاعات ضئيلة أو شوائب أخرى، فسيواجه الضوء المزيد من الواجهات المتناثرة أثناء الانتشار، مما يتسبب في تبعثر الضوء وانعكاسه، مما يجعل البوتقة شفافة أو معتمة. إن وجود الفقاعات لا يؤثر فقط على شفافية البوتقة، بل قد يكون له أيضًا تأثير سلبي على قوة وثبات البوتقة عند درجات الحرارة المرتفعة. على سبيل المثال، أثناء التسخين بدرجة حرارة عالية، قد تتوسع الفقاعات أو تنفجر، مما يسبب تشققات أو تلفًا على سطح البوتقة، وبالتالي يؤثر على عمر الخدمة والسلامة.

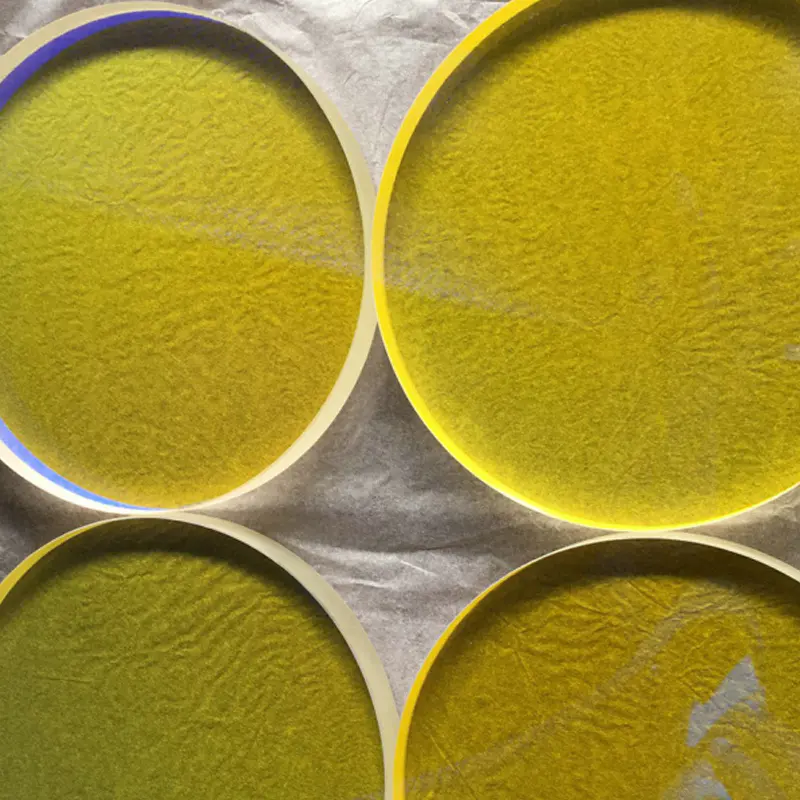

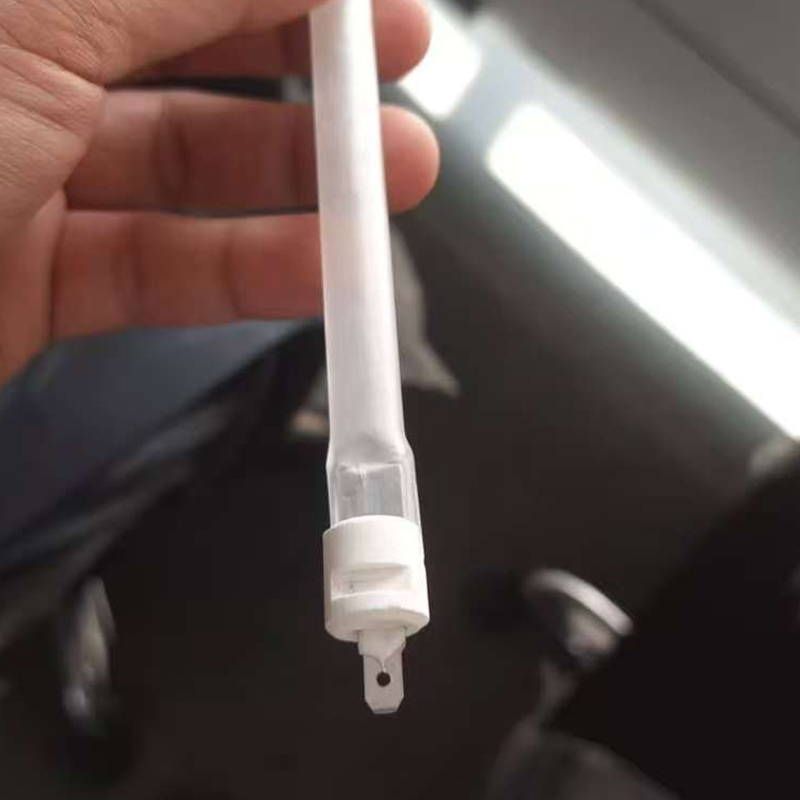

المعالجة السطحية

غالبًا ما تتم معالجة بوتقات الكوارتز الحديثة بطبقات خاصة على الجدار الداخلي. مادة الطلاء الأكثر شيوعًا هي نيتريد السيليكون، والتي يمكن أن تمنع بشكل فعال المواد المنصهرة من الالتصاق بالجدار الداخلي للبوتقة، ويمكنها أيضًا إطالة عمر خدمة البوتقة إلى حد معين. يعد توحيد الطلاء والتصاقه من المؤشرات المهمة لجودة البوتقة.

2. مزايا الأداء لبوتقات الكوارتز

مقاومة ممتازة للحرارة

بوتقة الكوارتزs أداء ممتاز في بيئات العمل ذات درجات الحرارة العالية. يمنحه تركيبه الجزيئي الفريد من ثاني أكسيد السيليكون ثباتًا ممتازًا في درجات الحرارة العالية ويمكنه الحفاظ على السلامة الهيكلية في ظل ظروف درجات الحرارة المرتفعة المستمرة. ترجع هذه المقاومة للحرارة إلى وضع الترابط الخاص بين السيليكون والأكسجين لمواد الكوارتز، والذي يتمتع بطاقة ترابط عالية وبنية مستقرة.

في التطبيقات العملية، يمكن لبوتقات الكوارتز أن تتحمل بيئة درجة الحرارة العالية المطلوبة لصهر المعادن أو نمو البلورات لفترة طويلة دون تليين وتشوه، وهو أفضل بكثير من منتجات السيراميك العادية. ومن الجدير بالذكر أن استقرار درجة الحرارة العالية لبوتقة الكوارتز لا ينعكس فقط في مقاومة درجة الحرارة الثابتة، ولكن أيضًا في عملية تغير درجة الحرارة الديناميكية. يمكنها الحفاظ على خواص ميكانيكية جيدة، وهو أمر يصعب على العديد من المواد الأخرى تحقيقه.

استقرار كيميائي ممتاز

الخمول الكيميائي لبوتقة الكوارتز رائع للغاية. في بيئات الصهر الشائعة، فإنه يُظهر مقاومة ممتازة للتآكل لمعظم المواد الكيميائية. وخاصة في الوسط الحمضي بوتقات الكوارتز بالكاد تتفاعل مع الأحماض غير العضوية الشائعة، مما يضمن نقاء عملية الصهر. وبطبيعة الحال، تجدر الإشارة إلى أن مواد الكوارتز أكثر حساسية لبعض الأحماض القوية مثل حمض الهيدروفلوريك وحمض الفوسفوريك الساخن، كما أنها تتآكل بسهولة في البيئات القلوية القوية.

هذا الاستقرار الكيميائي الانتقائي يجعل من بوتقات الكوارتز خيارًا لا يمكن الاستغناء عنه في مجالات مثل أشباه الموصلات والخلايا الكهروضوئية التي تتطلب درجة نقاء عالية للغاية. في الاستخدام الفعلي، لا يضمن هذا الخمول الكيميائي استقرار العملية فحسب، بل يتجنب أيضًا خطر تلوث الذوبان.

خصائص حرارية جيدة

الخصائص الفيزيائية الحرارية لمواد الكوارتز فريدة من نوعها تمامًا. معامل التمدد الحراري الخاص بها منخفض للغاية، مما يعني أن حجم بوتقة الكوارتز يتغير قليلاً جدًا أثناء عملية ارتفاع وهبوط درجة الحرارة. توفر هذه الميزة ميزتين مهمتين: أولاً، يمكنها الحفاظ على استقرار جيد للأبعاد أثناء دورة درجة الحرارة؛ ثانياً، فهو يقلل من خطر الأضرار الهيكلية الناجمة عن الإجهاد الحراري.

على الرغم من أن بوتقات الكوارتز تتمتع بقدرة معينة على مقاومة الصدمات الحرارية، إلا أن المستخدمين ما زالوا بحاجة إلى توخي الحذر لتجنب التغيرات الجذرية في درجات الحرارة، لأن الصدمة الحرارية السريعة قد لا تزال تسبب شقوقًا صغيرة. في التشغيل الفعلي، يوصى باعتماد برنامج تسخين وتبريد تدريجي، والذي يمكن أن يزيد من مزايا الأداء الحراري لبوتقات الكوارتز ويطيل عمر الخدمة.

ضمان الطهارة

تعد النقاء العالي أحد أكثر ميزات بوتقات الكوارتز فخرًا. يمكن أن تحتوي بوتقات الكوارتز المصنعة باستخدام عمليات تنقية متقدمة على مستويات شوائب منخفضة للغاية. تعتبر ميزة النقاء هذه مهمة لعمليات مثل نمو بلورة مفردة لأشباه الموصلات والتي تتطلب درجة نقاء عالية للغاية للمواد.

ينعكس ضمان نقاء بوتقات الكوارتز بشكل أساسي في ثلاثة جوانب: أولاً، يتم فحص المواد الخام وتنقيتها بدقة؛ ثانيا، تتم عملية التصنيع في بيئة نظيفة؛ وأخيرًا، يخضع المنتج النهائي لاختبارات نقاء متعددة. تضمن مراقبة الجودة الشاملة هذه أن بوتقة الكوارتز لن تصبح مصدرًا للتلوث أثناء الاستخدام.

تختلف أيضًا متطلبات النقاء لمجالات التطبيق المختلفة. تتطلب تطبيقات أشباه الموصلات المتطورة عادةً بوتقات كوارتز عالية النقاء، في حين يمكن لبعض التطبيقات الصناعية تخفيف المعايير بشكل مناسب.

| مزايا الأداء | وصف |

| مقاومة ممتازة للحرارة | بوتقة الكوارتزs perform well in high-temperature working environments, and their unique silicon dioxide molecular structure gives them excellent high-temperature stability. They can maintain structural integrity under continuous high-temperature conditions and maintain good mechanical properties during dynamic temperature changes. |

| استقرار كيميائي ممتاز | بوتقة الكوارتزs are extremely chemically inert and show excellent corrosion resistance to most chemicals in common smelting environments, especially in acidic media, where they hardly react with inorganic acids. However, they are more sensitive to a few strong acids such as hydrofluoric acid and hot phosphoric acid. |

| خصائص حرارية جيدة | معامل التمدد الحراري لمواد الكوارتز منخفض للغاية، مما يجعل حجمها يتغير قليلاً أثناء عملية التسخين والتبريد، كما أنها تتمتع بثبات جيد للأبعاد ومقاومة للإجهاد الحراري. ومع ذلك، يجب تجنب التغيرات الجذرية في درجات الحرارة لمنع توليد الشقوق الصغيرة. |

| ضمان الطهارةd | بوتقة الكوارتزs manufactured using advanced purification processes have extremely low impurity content and are suitable for processes such as semiconductor single crystal growth that require extremely high material purity. Its purity advantage is reflected in the selection of raw materials, clean environment manufacturing, and multiple testing. |

3. نظرة عامة على عملية التصنيع

تصنيع بوتقات الكوارتز هي عملية دقيقة ومعقدة تتضمن روابط عمليات رئيسية متعددة. الأول هو مرحلة إعداد المواد الخام. يجب أن يبدأ تصنيع بوتقات الكوارتز عالية الجودة بفحص صارم للمواد الخام. يحتاج خام الكوارتز عالي الجودة إلى المرور عبر عمليات فحص فيزيائية متعددة مثل تصنيف حجم الجسيمات، والفصل المغناطيسي وإزالة الحديد، وتنقية التعويم.

ثم يتم إجراء معالجة التنقية الكيميائية العميقة، بما في ذلك عملية الغسيل الحمضي، والكلور بدرجة حرارة عالية وتنظيف المياه فائقة النقاء، لضمان أن نقاء المواد الخام يصل إلى أكثر من 99.99%. تحتاج المواد الخام المنقاة إلى اجتياز إجراءات متعددة لمراقبة الجودة مثل اكتشاف ICP-MS وتحليل حجم جسيمات الليزر واختبار محتوى الرطوبة لوضع الأساس للمعالجة اللاحقة.

ذوبان صب هو الرابط الأساسي في عملية التصنيع. في الوقت الحاضر، الطريقان الرئيسيان للعملية هما طريقة القوس وطريقة الذوبان. يتم إنتاج طريقة القوس في بيئة عالية الفراغ، وذلك باستخدام نظام إلكترود جرافيت عالي النقاء، ويتم ذوبان رمل الكوارتز عن طريق التحكم الدقيق في طاقة القوس، ومن ثم يتم استخدام نظام الطرد المركزي الذي يتم التحكم فيه بواسطة الكمبيوتر لتحقيق قولبة موحدة.

تتطلب هذه العملية مراقبة توزيع مجال درجة الحرارة في الوقت الحقيقي لضمان استقرار الحالة المنصهرة. تستخدم طريقة الصهر فرنًا خاصًا مع التحكم في منطقة درجات الحرارة المتعددة، وتذوب تحت جو وقائي، وتستخدم قالب جرافيت عالي الدقة للتشكيل، وأخيرًا تزيل الضغط الداخلي من خلال عملية التلدين بالتبريد المتدرج. تتمتع العمليتان بمزايا خاصة بهما ومناسبتان لإنتاج بوتقات ذات مواصفات واستخدامات مختلفة.

تحتاج البوتقة الفارغة المشكلة إلى المرور بسلسلة من عمليات المعالجة الدقيقة والمعالجة السطحية. تشتمل المعالجة الآلية على التشذيب الدقيق باستخدام الحاسب الآلي، وتلميع السطح الداخلي ومعالجة الحواف لضمان دقة الأبعاد وجودة السطح. تعد تقنية طلاء السطح أمرًا بالغ الأهمية بشكل خاص، ويتم استخدام العمليات المتقدمة مثل رش البلازما أو ترسيب البخار الكيميائي CVD لتشكيل طبقة واقية موحدة وكثيفة من نيتريد السيليكون على الجدار الداخلي للبوتقة.

هناك حاجة إلى عمليات خاصة مثل التنظيف بالموجات فوق الصوتية ومعالجة تنشيط السطح والمعالجة المضادة للكهرباء الساكنة لزيادة تحسين أداء المنتج. ترتبط خطوات المعالجة الدقيقة هذه ارتباطًا مباشرًا بعمر الخدمة واستقرار عملية البوتقة.

من أجل ضمان جودة المنتج، تم إنشاء نظام فحص الجودة الكامل. يستخدم اكتشاف الأبعاد تقنيات مثل المسح بالليزر ثلاثي الأبعاد واختبار الاستدارة عالي الدقة وقياس السمك بالموجات فوق الصوتية لتحقيق التحكم الرقمي بالحجم الكامل.

تشمل اختبارات الأداء اختبارات التشوه عند درجة الحرارة العالية، واختبارات الصدمة الحرارية، وتحليل النقاء لمحاكاة ظروف الاستخدام الفعلي للتحقق من موثوقية المنتج. يستخدم رابط الاختبار غير المدمر تقنيات مثل الكشف عن العيوب بالأشعة السينية والاختبار بالموجات فوق الصوتية والفرز التلقائي البصري لضمان عدم وجود عيوب داخلية في المنتج. كل رابط اختبار لديه معايير جودة صارمة، وسيتم عزل المنتجات غير المؤهلة ومعالجتها على الفور.

4. مجالات التطبيق الرئيسية

تطبيق الصناعة الكهروضوئية:

في سلسلة الصناعة الكهروضوئية، تلعب بوتقات الكوارتز دورًا رئيسيًا، خاصة في نمو السيليكون البلوري الأحادي. عند استخدام طريقة Czochralski لإنتاج السيليكون البلوري الأحادي، فإن بوتقة الكوارتز، كحاوية السيليكون المنصهر، تحتاج إلى تحمل بيئة درجة حرارة عالية تزيد عن 1600 درجة مئوية. خصوصية بوتقات الكوارتز من الدرجة الكهروضوئية هي: أولاً، يحتاج جدارها الداخلي عادة إلى أن يكون مطليًا بطبقة من نيتريد السيليكون، والتي يمكن أن تمنع ذوبان السيليكون من الالتصاق بجدار البوتقة والتحكم بشكل فعال في اختراق محتوى الأكسجين؛ ثانيًا، نظرًا لمتطلبات النقاء القصوى لنمو السيليكون البلوري الأحادي، يجب أن تكون البوتقة مصنوعة من رمل الكوارتز عالي النقاء، ويجب التحكم في محتوى الشوائب المعدنية على مستوى جزء في البليون.

تجدر الإشارة إلى أنه في ظل ظروف العمل المستمرة ذات درجات الحرارة العالية، سوف تتبلور بوتقة الكوارتز تدريجيًا وتشكل مرحلة كوارتز، مما يقلل بشكل كبير من القوة الميكانيكية للبوتقة. لذلك، عادةً ما يتم تصميم البوتقات الكهروضوئية كمنتجات يمكن التخلص منها، ويجب استبدال بوتقة جديدة لكل فرن نمو سيليكون بلوري واحد.

تطبيقات تصنيع أشباه الموصلات:

لقد طرحت صناعة أشباه الموصلات متطلبات فنية أكثر صرامة لبوتقات الكوارتز. في عملية تحضير بلورات السيليكون المفردة للدوائر المتكاملة، يجب ألا تضمن بوتقات الكوارتز درجة نقاء عالية للغاية فحسب، بل يجب أن تتمتع أيضًا بثبات حراري ممتاز ودقة الأبعاد.

الميزات الخاصة للبوتقات من فئة أشباه الموصلات هي: أولاً، يجب إجراء التحضير بطريقة القوس تحت حماية الأرجون عالي النقاء لتجنب أي تلوث محتمل؛ ثانيا، عملية معالجة السطح الداخلي أكثر تعقيدا، ويجب التحكم في سمك الطلاء بدقة على مستوى ميكرون؛ ثالثًا، هناك متطلبات صارمة للتاريخ الحراري للبوتقة، ويجب التأكد من عدم إطلاق أي مواد متطايرة عند درجات حرارة عالية.

مع التخفيض المستمر في حجم أجهزة أشباه الموصلات، تستمر متطلبات الجودة لبوتقات الكوارتز في الزيادة، خاصة في تقليل العيوب الدقيقة والتحكم في محتوى الأكسجين. لقد تم طرح تحديات جديدة.

تطبيق تحضير المواد الخاصة :

وفي مجال المواد الخاصة بوتقات الكوارتز إظهار قيمة التطبيق الفريدة. في صهر المعادن الثمينة، مثل تنقية معادن مجموعة البلاتين، يمكن أن يضمن الخمول الكيميائي لبوتقات الكوارتز عدم تلوث المعادن؛ في صناعة الزجاج الخاص، مثل الزجاج البصري وزجاج الليزر، تضمن النقاء العالي لبوتقات الكوارتز نفاذية الضوء للزجاج؛ في عملية نمو بلورات الليزر، مثل YAG والياقوت والبلورات الأخرى، يمكن لبوتقات الكوارتز توفير بيئة ذوبان مستقرة.

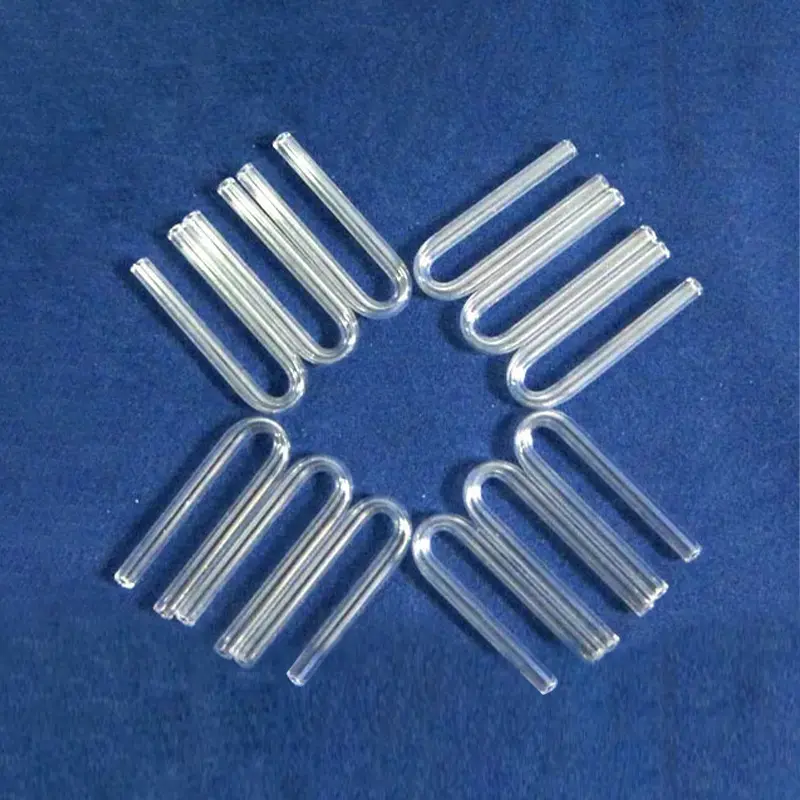

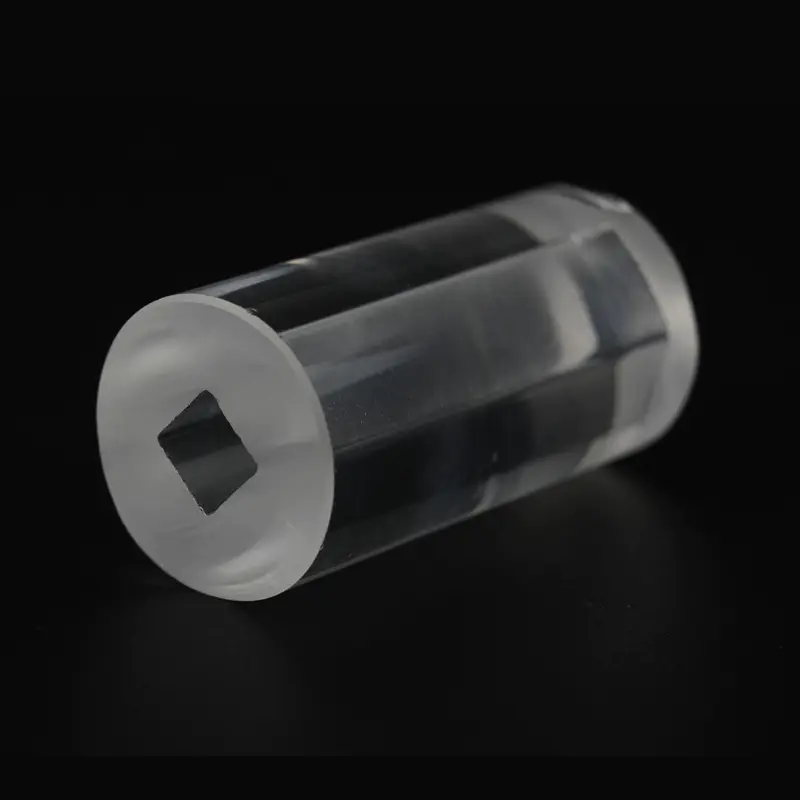

تشمل المتطلبات الخاصة لهذه التطبيقات للبوتقات ما يلي: تصميم أشكال هندسية محددة لخصائص الذوبان المختلفة؛ تطوير طلاءات خاصة لتحسين خصائص الواجهة؛ وتحسين توزيع المجال الحراري وفقًا لمتطلبات العملية. في بعض المناسبات الخاصة، تكون هناك حاجة أيضًا إلى بوتقات كوارتز شفافة لمراقبة عملية الذوبان.

تطبيق تجارب البحث العلمي:

في مجال أبحاث علوم المواد، تعتبر بوتقات الكوارتز أدوات تجريبية لا غنى عنها. خصائص البوتقات المخبرية هي: مواصفات مختلفة، تتراوح من بضعة ملليلتر إلى عدة لترات؛ تصميم جيد، بعضها مجهز بأغطية وفتحات هيكلية خاصة؛ متطلبات نقاء صارمة، خاصة عند استخدامها لتخليق المواد النانوية.

تكمن القيمة الخاصة للبوتقات المخصصة للبحث العلمي في: أولاً، يمكنها تلبية المتطلبات البيئية الخاصة في البحث وتطوير مواد جديدة، مثل الفراغ العالي جدًا أو الغلاف الجوي الخاص؛ ثانيًا، يمكنها تحمل بعض الظروف التجريبية القاسية، مثل الارتفاع والانخفاض السريع في درجة الحرارة أو البيئة المسببة للتآكل القوية؛ ثالثًا، تدمج بعض بوتقات الأبحاث أيضًا وظائف خاصة مثل قياس درجة الحرارة والمراقبة.

مع تطور علم المواد، تتطور بوتقات الكوارتز للبحث العلمي في اتجاه التشغيل والذكاء، مثل تطوير البوتقات المركبة ذات الوظائف الحفزية، أو البوتقات الذكية المزودة بأجهزة استشعار مدمجة.

تطبيقات في المجالات الناشئة:

بالإضافة إلى التطبيقات التقليدية، تُظهر بوتقات الكوارتز أيضًا آفاقًا واسعة في مجال التقنيات الناشئة. في إعداد مواد أشباه الموصلات من الجيل الثالث، تحتاج بوتقات الكوارتز إلى التكيف مع درجات حرارة النمو المرتفعة؛ في عملية تلبيد مواد القطب الموجب لبطارية الليثيوم أيون، يمكن أن يؤدي استقرار بوتقات الكوارتز إلى تحسين خصائص المواد؛ في البحث والتطوير لمواد البيروفسكايت الكهروضوئية الجديدة، توفر بوتقات الكوارتز بيئة تفاعل مثالية.

لقد طرحت هذه التطبيقات الناشئة متطلبات جديدة لبوتقات الكوارتز، بما في ذلك تطوير منتجات ذات درجات حرارة أعلى، وتحسين الاستقرار في بيئات كيميائية محددة، وتصميم أشكال هيكلية أكثر تعقيدًا. في المستقبل، مع اختراق تكنولوجيا المواد الجديدة، سيتم توسيع نطاق تطبيق بوتقات الكوارتز بشكل أكبر.

5. الفرق بين بوتقة الكوارتز وبوتقة السيراميك أو الجرافيت

ميزة الاستقرار الكيميائي:

الخمول الكيميائي بوتقة الكوارتز ممتاز، ويرجع ذلك أساسًا إلى هيكله البلوري رباعي السطوح SiO2 المستقر. في ظل بيئة الانصهار ذات درجة الحرارة العالية، بالكاد تتفاعل مادة الكوارتز مع معظم المعادن المنصهرة، بما في ذلك المعادن النشطة مثل السيليكون والألومنيوم. هذه الخاصية مهمة بشكل خاص في تصنيع أشباه الموصلات، لأنه حتى التلوث بالشوائب عند مستوى جزء من المليار يمكن أن يؤدي إلى انخفاض كبير في أداء الرقائق.

بالمقارنة، تتفاعل البوتقات الخزفية المصنوعة من الألومينا مع معادن انتقالية معينة عند درجات حرارة عالية، بينما تؤدي بوتقات الجرافيت حتماً إلى إدخال شوائب الكربون إلى المصهور. ومن الجدير بالذكر أن بوتقات الكوارتز مقاومة بشكل خاص للأحماض غير العضوية ويمكن أن تقاوم التآكل من معظم الأحماض القوية باستثناء حمض الهيدروفلوريك وحمض الفوسفوريك الساخن. ومع ذلك، في بيئة قلوية قوية، وخاصة في ظل ظروف درجات الحرارة المرتفعة، سوف يتآكل الكوارتز تدريجيا، الأمر الذي يتطلب اهتماما خاصا عند استخدامه.

القدرة على التكيف مع بيئة درجة الحرارة المرتفعة:

يعد استقرار بوتقات الكوارتز في الأجواء المؤكسدة ذات درجة الحرارة العالية من المزايا المهمة لها. في بيئة هوائية، يمكن أن يعمل بثبات لفترة طويلة عند درجة حرارة قريبة من نقطة تليينه، في حين أن بوتقة الجرافيت سوف تتأكسد بسرعة وتفقد في ظل هذه الحالة. تظهر البيانات التجريبية أنه في ظل نفس الظروف، يمكن أن يصل عمر خدمة بوتقة الكوارتز إلى 5-10 أضعاف عمر بوتقة الجرافيت.

على الرغم من أن بعض أنواع السيراميك الخاصة مثل الزركونيا يمكنها أيضًا تحمل درجات الحرارة المرتفعة، إلا أنها غالبًا ما تعاني من مشاكل تغير الطور، مما يؤدي إلى انخفاض الاستقرار الحراري. لا تستطيع بوتقة الكوارتز الحفاظ على شكل مستقر عند درجات الحرارة المرتفعة فحسب، بل تتحلل قوتها الميكانيكية أيضًا ببطء، مما يجعلها مناسبة بشكل خاص لعمليات درجات الحرارة العالية طويلة المدى. في بيئة مفرغة، يكون أداء بوتقة الكوارتز أفضل، ولا يتم إنتاج أي تلوث متطاير تقريبًا.

خصائص الأداء الحراري:

الخصائص الفيزيائية الحرارية لمواد الكوارتز فريدة من نوعها. معامل التمدد الحراري الخاص به هو فقط حوالي 1/10 من السيراميك العادي، مما يجعله يتغير بشكل غير واضح في الأبعاد عندما تتغير درجة الحرارة. توفر هذه الميزة ميزتين مهمتين: أولاً، أثناء دورة درجة الحرارة بوتقة الكوارتز ليس من السهل إنتاج شقوق الإجهاد الحراري؛ ثانيا، المطابقة الحرارية مع المعدات الداعمة أفضل. ومع ذلك، لا يزال من الضروري تجنب التغيرات السريعة في درجات الحرارة التي تتجاوز 300 درجة مئوية/دقيقة لمنع الضرر الناتج عن الصدمة الحرارية.

في المقابل، يكون السيراميك العادي أكثر عرضة للتشققات الدقيقة أثناء الدورات الحرارية بسبب معاملات التمدد الحراري العالية. على الرغم من أن مواد الجرافيت تتمتع بموصلية حرارية جيدة، إلا أن خصائص التمدد الحراري متباينة الخواص غالبًا ما تؤدي إلى تشوه هيكلي، مما يؤثر على دقة الاستخدام.

ضمان النقاء:

في مجال التطبيقات فائقة النقاء، ميزة النقاء بوتقات الكوارتز لا يمكن الاستغناء عنه. يمكن التحكم في محتوى الشوائب الإجمالي لرمل الكوارتز عالي النقاء المحضر بعمليات التنقية الحديثة بأقل من 1 جزء في المليون. يعد مستوى النقاء هذا أمرًا بالغ الأهمية لنمو بلورة مفردة لأشباه الموصلات، حيث أن أي شوائب غريبة قد تصبح مصدرًا للعيوب البلورية.

في المقابل، حتى البوتقات الخزفية ذات أعلى نقاء يصعب تجنب انتقال العناصر النزرة من الشوائب، بينما تتعرض بوتقات الجرافيت دائمًا لخطر التلوث بالكربون. في الإنتاج الفعلي، تحتاج بوتقات الكوارتز من درجة أشباه الموصلات أيضًا إلى الخضوع لمعالجات سطحية خاصة، مثل عمليات الحرق والتفريغ بدرجة حرارة عالية، لتقليل مخاطر تلوث السطح بشكل أكبر. إن التحكم الصارم في النقاء هو الأساس لضمان أداء الجهاز.

الخصائص البصرية:

الخصائص البصرية لبوتقات الكوارتز الشفافة توفر لها مزايا تطبيقية فريدة. في نطاق الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء القريبة، تتجاوز نفاذية الكوارتز عالي النقاء 90%، مما يسمح للمشغل بمراقبة الحالة في الوقت الفعلي لعملية الذوبان بشكل مباشر. تعد ميزة التصور هذه مهمة للغاية لتطوير العملية والتحكم فيها. على سبيل المثال، في نمو السيليكون البلوري الأحادي، يمكن ملاحظة شكل الواجهة الصلبة والسائلة بشكل حدسي.

وفي المقابل، فإن البوتقات الخزفية والجرافيتية تكون معتمة تمامًا ولا يمكن مراقبتها إلا بوسائل غير مباشرة. كما طور التصنيع المتقدم الحديث بوتقات كوارتز مع نوافذ مراقبة لتلبية احتياجات المراقبة للعمليات الخاصة. ومن الجدير بالذكر أن الكوارتز الشفاف يفقد شفافيته تدريجياً عند درجات الحرارة المرتفعة، وهو ما يحدث بسبب التبلور، لكن هذا عادة لا يؤثر على وظائفه الأساسية.

خصائص السطح:

المعالجة خصيصا بوتقة الكوارتز السطح لديه أداء ممتاز. من خلال تقنيات مثل ترسيب البخار الكيميائي المعزز بالبلازما، يمكن تشكيل طبقة نيتريد السيليكون بمقياس النانو على السطح الداخلي للبوتقة. لا يمكن لهذا الطلاء أن يمنع التصاق الذوبان بشكل فعال فحسب، بل يمنع أيضًا تحلل الكوارتز في الذوبان.

تظهر التجارب أن الطلاء الأمثل يمكن أن يطيل عمر خدمة البوتقة بأكثر من 30%. في المقابل، يعد تعديل سطح البوتقات الخزفية أكثر صعوبة، بينما تتطلب بوتقات الجرافيت معالجة معقدة مضادة للأكسدة. كما طورت تكنولوجيا هندسة الأسطح الحديثة أيضًا تقنية الطبقة الانتقالية المتدرجة، والتي تعمل على تحسين قوة الترابط بين الطلاء والركيزة بشكل كبير، مما يزيد من تحسين الأداء. تعد تقنيات معالجة الأسطح هذه الضمانة الرئيسية لبوتقة الكوارتز للعمل بثبات في ظل الظروف القاسية.

| فئة الأداء | بوتقة الكوارتز | البوتقات الخزفية | بوتقة الجرافيت |

| الاستقرار الكيميائي | وهو خامل كيميائيًا للغاية، وله بنية رباعية السطوح SiO₂ مستقرة والتي بالكاد تتفاعل مع معظم المعادن المنصهرة، وهو أمر مهم بشكل خاص في تصنيع أشباه الموصلات. لديه مقاومة قوية للأحماض غير العضوية (باستثناء حمض الهيدروفلوريك وحمض الفوسفوريك الساخن). ومع ذلك، فإنه يتآكل بسهولة في بيئة قلوية قوية. | قد تتفاعل مع بعض المعادن الانتقالية عند درجات حرارة عالية وتتطلب بطانة إضافية لمنع التآكل. | يدخل شوائب الكربون في الذوبان، مما يؤثر على النقاء. |

| القدرة على التكيف مع البيئات ذات درجات الحرارة العالية | إنه يتمتع باستقرار جيد في جو مؤكسد بدرجة حرارة عالية، ويمكن أن يصل عمر الخدمة الخاص به إلى 5-10 أضعاف عمر بوتقة الجرافيت. لا يوجد تقريبًا أي تلوث متطاير في بيئة الفراغ. | من السهل تليينه وتشويهه عند درجات الحرارة المرتفعة، وضعف الاستقرار الحراري. | يتأكسد بسرعة ويفقد في الأجواء المؤكسدة ذات درجة الحرارة العالية. |

| الخصائص الحرارية | يتميز بمعامل تمدد حراري منخفض (حوالي 1/10 من السيراميك العادي)، وتغيرات صغيرة في الأبعاد، وخطر منخفض لحدوث تشققات بسبب الإجهاد الحراري. ومع ذلك، يجب تجنب التغيرات السريعة في درجات الحرارة (> 300 درجة مئوية/دقيقة). | معامل التمدد الحراري كبير، ويتم إنشاء الشقوق الصغيرة بسهولة أثناء الدورات الحرارية. | الموصلية الحرارية الجيدة، ولكن التمدد الحراري متباين الخواص قد يسبب تشوه هيكلي. |

| ضمان الطهارة | يمكن التحكم في محتوى الشوائب أقل من 1 جزء في المليون، وهو مناسب لتطبيقات النقاء العالي للغاية مثل نمو بلورة مفردة لأشباه الموصلات. | من الصعب الوصول إلى مستوى نقاء بوتقات الكوارتز، وقد يكون هناك آثار هجرة للشوائب. | خطر التلوث بالكربون، غير مناسب للعمليات ذات متطلبات النقاء العالية للغاية. |

| الخصائص البصرية | تتميز بوتقة الكوارتز الشفافة بنفاذية تزيد عن 90% في نطاق الأشعة فوق البنفسجية إلى نطاق الأشعة تحت الحمراء القريبة، وهو مناسب لمراقبة عملية الذوبان. | معتم تمامًا ولا يمكن ملاحظته بشكل مباشر. | معتم تمامًا ولا يمكن ملاحظته بشكل مباشر. |

+86-0515-86223369

+86-0515-86223369  {:قبل}

{:قبل}