إذا كنت بحاجة إلى أي مساعدة، فلا تتردد في الاتصال بنا

{:قبل}

{:قبل}

بحث المنتج

لغة

الخروج من القائمة

كيفية الحفاظ على بوتقات الكوارتز مع البوراكس؟

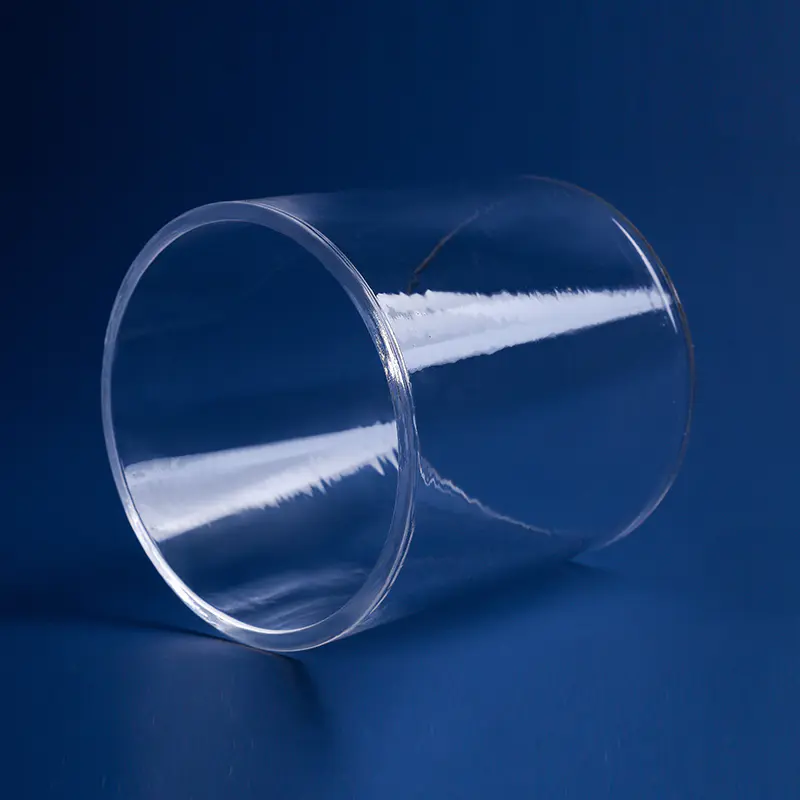

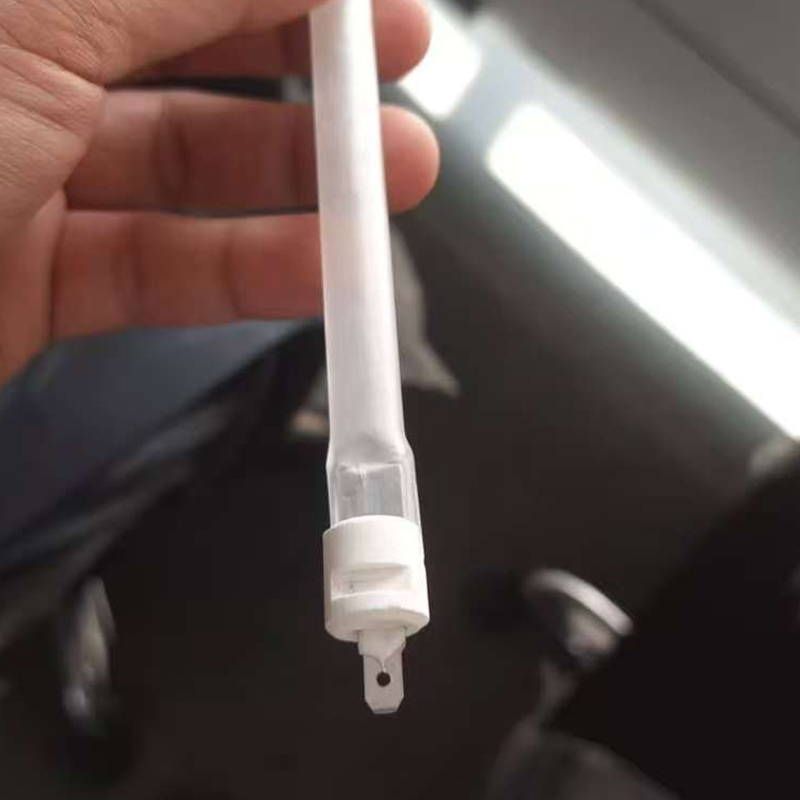

في تجارب درجات الحرارة العالية ومعالجة المواد، بوتقات الكوارتز هي السفن الرئيسية التي لا غنى عنها. إن مقاومتها الممتازة لدرجات الحرارة العالية واستقرارها الكيميائي يجعلها تستخدم على نطاق واسع في صناعات مثل أشباه الموصلات والطاقة الشمسية والمعادن. ومع ذلك، فإن بوتقات الكوارتز تكون عرضة للتآكل أثناء الاستخدام، خاصة عند صهر معادن أو أكاسيد معينة، مما يؤدي إلى تقصير العمر الافتراضي. اليوم، سنناقش طريقة صيانة فعالة وشائعة: كيفية إطالة عمر بوتقات الكوارتز باستخدام البوراكس (رباعي بورات الصوديوم).

لماذا تحتاج بوتقات الكوارتز إلى الصيانة؟

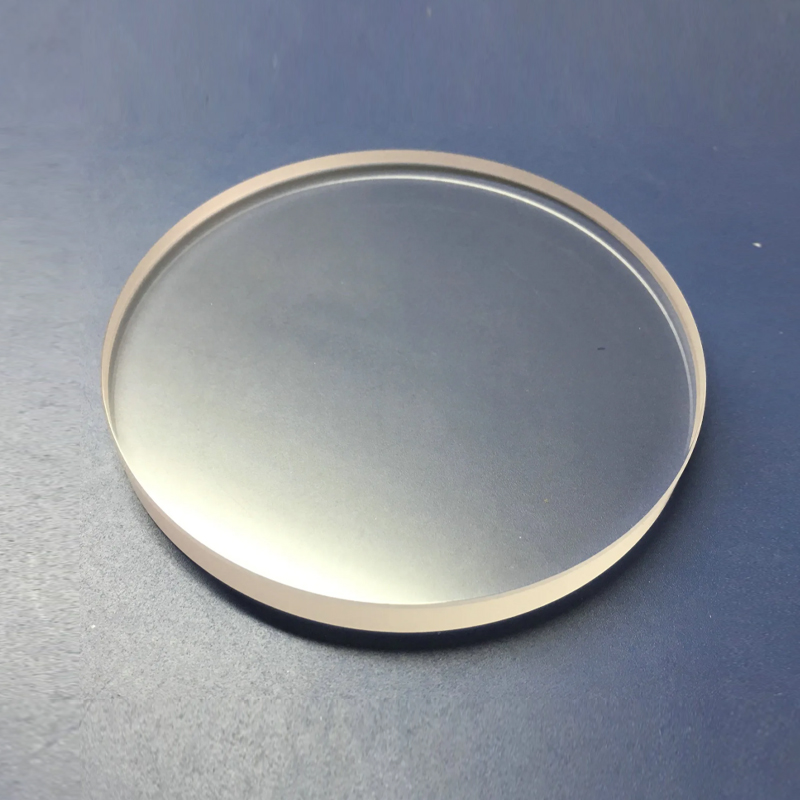

المكون الرئيسي لبوتقات الكوارتز هو ثاني أكسيد السيليكون. على الرغم من أنها تتمتع بنقاوة عالية، إلا أنه في درجات حرارة عالية جدًا، قد يتفاعل الجدار الداخلي لبوتقة الكوارتز كيميائيًا مع المادة المنصهرة، مما يشكل نقطة انصهار منخفضة، مما يؤدي إلى تآكل الجدار الداخلي وترققه وحتى تشققه. علاوة على ذلك، يمكن أن يتسبب الإجهاد الحراري عند درجات الحرارة المرتفعة أيضًا في حدوث شقوق صغيرة في البوتقة. تعتبر الصيانة الفعالة، وخاصة المعالجة "الزجاجية" للجدار الداخلي، أمرًا بالغ الأهمية لحماية بوتقات الكوارتز الباهظة الثمن.

آلية البوراكس في صيانة بوتقة الكوارتز

يمتلك البوراكس خصائص فريدة في درجات الحرارة العالية، مما يجعله عامل حماية مثاليًا لبوتقات الكوارتز:

تشكيل طبقة واقية (الصقل)

عندما ينصهر البوراكس عند درجات حرارة عالية، فإنه يشكل مادة زجاجية مصهورة، تتكون أساسًا من زجاج بورات الصوديوم. يعمل هذا الذوبان الزجاجي على ترطيب الجدار الداخلي لبوتقة الكوارتز بشكل فعال.

عزل رد الفعل

تلتصق طبقة المينا الزجاجية المصنوعة من بورات الصوديوم بإحكام على السطح الداخلي للبوتقة، وتعمل كحاجز مادي بين مادة الكوارتز والمادة المراد صهرها. يؤدي هذا إلى إبطاء التآكل الكيميائي المباشر لمصفوفة السيليكا بشكل كبير بسبب الذوبان.

إصلاح المسامات الدقيقة

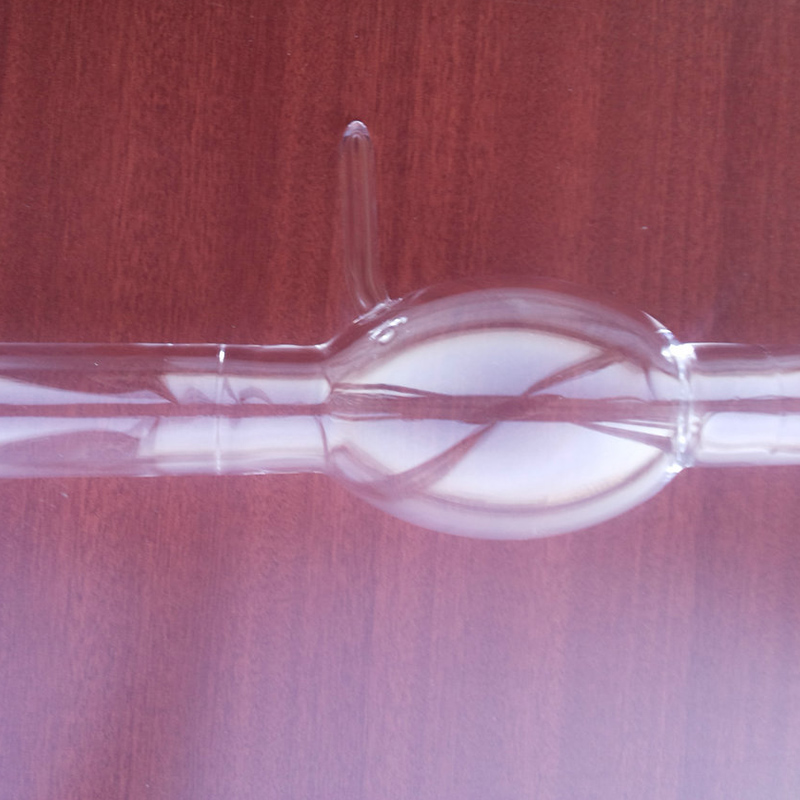

يمكن أن يتدفق ذوبان البوراكس إلى الشقوق والمسام الصغيرة الموجودة على سطح بوتقة الكوارتز ويملأها، وبالتالي تحسين كثافة البوتقة وعدم نفاذيتها.

الخطوات التفصيلية لصيانة طلاء البوراكس لبوتقات الكوارتز

خطوات معالجة مينا البوراكس لبوتقات الكوارتز الجديدة أو التي تم تنظيفها جيدًا هي كما يلي:

1. التحضير

تنظيف البوتقة: تأكد من أن الجزء الداخلي من بوتقة الكوارتز نظيف وخالي من البقايا. يمكن إزالة المخلفات القديمة باستخدام حمض مخفف أو تلبيد بدرجة حرارة عالية.

تحضير البوراكس: استخدم البوراكس اللامائي عالي النقاء أو البوراكس ديكاهيدرات. ويفضل استخدام البوراكس اللامائي لأنه لا يولد كمية كبيرة من البخار عند تسخينه.

احتياطات السلامة: ارتداء معدات الحماية اللازمة مثل القفازات والنظارات المقاومة للحرارة العالية.

2. تطبيق وتسخين البوراكس

طلاء موحد: رش طبقة رقيقة من مسحوق البوراكس بالتساوي على الجزء السفلي والجدار الداخلي لبوتقة الكوارتز. لا ينبغي أن يكون المبلغ مفرطا؛ عادة ما تكون طبقة رقيقة تغطي الجزء السفلي كافية.

التدفئة والذوبان: ضع البوتقة التي تحتوي على البوراكس في فرن عالي الحرارة وقم بتسخينه إلى أعلى من نقطة انصهار البوراكس بمعدل تسخين مناسب.

ترطيب الدوران: بعد الوصول إلى درجة حرارة الانصهار، قم بتدوير بوتقة الكوارتز بعناية وببطء باستخدام ملقط ذو مقبض طويل للتأكد من أن البوراكس المنصهر يتدفق بالتساوي ويبلل الجدار الداخلي بالكامل وحواف البوتقة بالكامل. هذه الخطوة ضرورية لضمان تكوين طبقة زجاجية كاملة.

3. التبريد والتفتيش

التبريد البطيء: أوقف التسخين واترك البوتقة تبرد بشكل طبيعي وببطء إلى درجة حرارة الغرفة في الفرن أو في بيئة جافة معزولة. يمكن أن يؤدي التبريد السريع إلى حدوث إجهاد حراري، مما قد يؤدي إلى إتلاف بوتقة الكوارتز.

فحص التزجيج: بعد التبريد، يجب أن يظهر الجدار الداخلي للبوتقة طلاء زجاجي ناعم أو موحد أو شفاف أو نصف شفاف. يعد هذا التزجيج الواقي علامة على نجاح صيانة البوراكس.

تعتبر بوتقات الكوارتز البوراكس طريقة صيانة بسيطة وفعالة. من خلال تشكيل طبقة زجاجية واقية من بورات الصوديوم على الجدار الداخلي للبوتقة، يمكن تحسين مقاومتها للتآكل الكيميائي بشكل كبير، خاصة عند التعامل مع المواد القلوية أو ذوبان أكسيد فلز معين.

على الرغم من أن البوراكس يحمي بشكل فعال بوتقات الكوارتز فإنه يقدم كمية صغيرة من الصوديوم، والتي قد تؤثر على بعض التجارب التي تتطلب درجة نقاء عالية للغاية (مثل نمو بلورة واحدة لأشباه الموصلات). في مثل هذه الحالات، يجب تقييم استخدام هذه الطريقة بناءً على المتطلبات المحددة للتجربة.

- Tel:

+86-0515-86223369

+86-15754187666 - ويتشات:

+86-13485219766 - واتساب:

+86-13485219766 - بريد إلكتروني:

[email protected]

[email protected] - يضيف:

NO.33، yuejinRoad، حديقة بايونير للعلوم والتكنولوجيا، مدينة هينججي، مقاطعة جيانغسو، مدينة يانتشنغ، مقاطعة جيانغسو، الصين 224763، الصين

حقوق الطبع والنشر © شركة يانتشنغ مينغيانغ لمنتجات الكوارتز المحدودة جميع الحقوق محفوظة.

الشركة المصنعة لمنتجات الكوارتز بالجملة مصنع زجاج الكوارتز

+86-0515-86223369

+86-0515-86223369